En resumen, el recubrimiento por pulverización catódica se utiliza para aplicar películas de material excepcionalmente delgadas, uniformes y duraderas sobre una superficie. Este proceso es fundamental para la fabricación de productos de alto rendimiento, incluidos circuitos electrónicos, lentes ópticas, vidrio de bajo consumo y herramientas resistentes al desgaste. Funciona a un nivel casi atómico para construir películas con un espesor y una composición controlados con precisión.

La razón principal por la que se elige el recubrimiento por pulverización catódica sobre otros métodos es su capacidad para producir películas altamente densas y fuertemente unidas con una uniformidad inigualable, incluso en grandes áreas. Este control lo hace indispensable para aplicaciones donde la calidad y confiabilidad de la película son más importantes que la velocidad de deposición bruta.

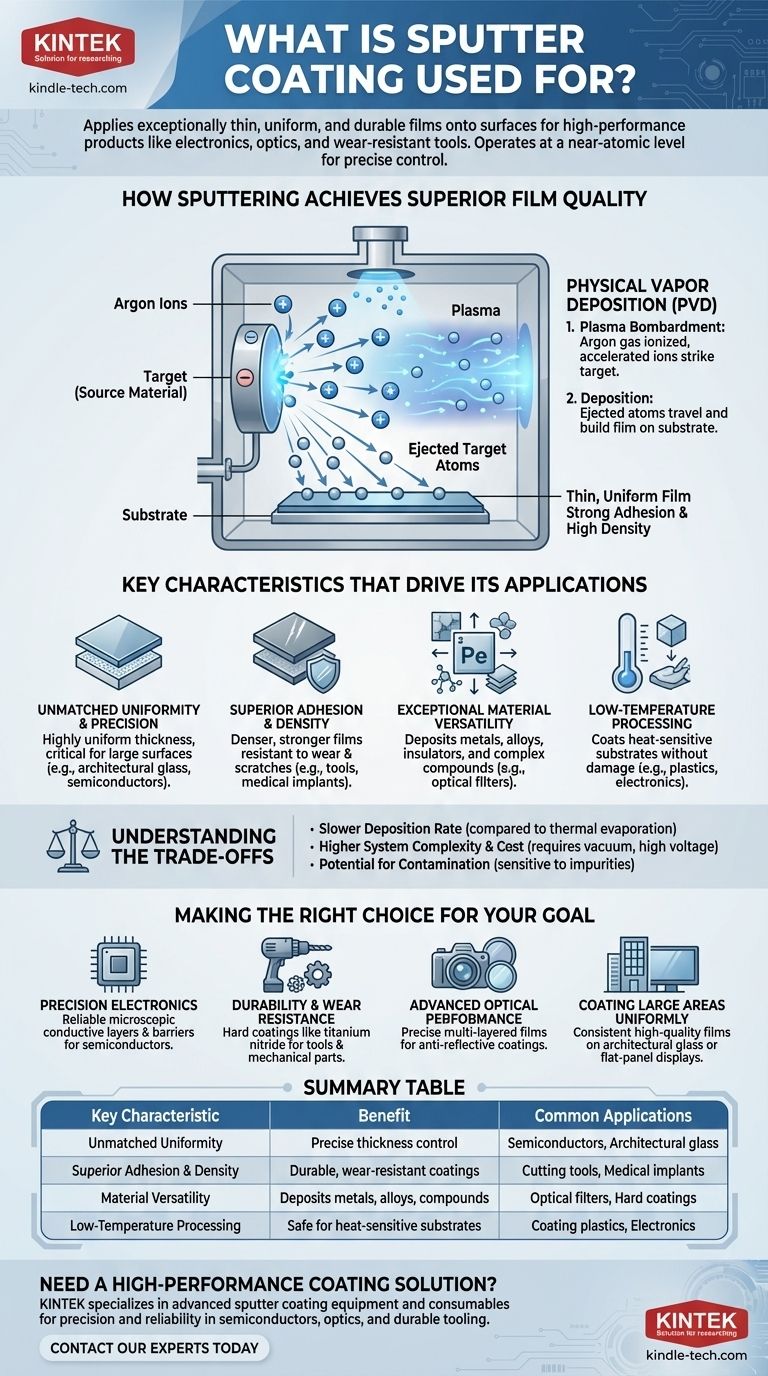

Cómo la pulverización catódica logra una calidad de película superior

El recubrimiento por pulverización catódica es un método de deposición física de vapor (PVD) que funciona expulsando átomos de un material fuente (llamado "blanco") y depositándolos sobre otro material (el "sustrato"). El mecanismo detrás de este proceso es lo que le da a la película resultante sus características superiores.

El principio fundamental: bombardeo de plasma

El proceso comienza dentro de una cámara de vacío. Se introduce un gas, típicamente argón, y se energiza para crear un plasma, un estado de la materia que contiene iones positivos y electrones libres.

Se aplica un alto voltaje al blanco, dándole una carga negativa. Esto atrae los iones de argón positivos del plasma, que se aceleran y chocan con la superficie del blanco con una fuerza significativa.

Este bombardeo a escala atómica es lo suficientemente energético como para desprender átomos del material del blanco. Estos átomos expulsados luego viajan a través de la cámara de vacío.

Deposición: Construyendo la película átomo por átomo

Los átomos del blanco expulsados viajan hasta que golpean el sustrato, que está estratégicamente colocado cerca. Al impactar, se adhieren y se acumulan gradualmente para formar una película delgada y sólida.

Debido a que los átomos son expulsados con alta energía cinética, se incrustan ligeramente en el sustrato y se empaquetan muy apretadamente. Es por eso que las películas pulverizadas son conocidas por su fuerte adhesión y alta densidad.

Características clave que impulsan sus aplicaciones

Las propiedades únicas del proceso de pulverización catódica se traducen directamente en beneficios que son esenciales para la tecnología moderna. Comprender estas características muestra por qué es el método preferido en tantos campos avanzados.

Uniformidad y precisión inigualables

El plasma estable creado durante la pulverización catódica asegura una tasa uniforme y consistente de eyección de átomos del blanco. Esto da como resultado una película de espesor altamente uniforme, lo cual es fundamental para recubrir grandes superficies como el vidrio arquitectónico o para crear propiedades eléctricas predecibles en semiconductores. El espesor de la película se puede controlar con extrema precisión gestionando el tiempo y la potencia del proceso.

Adhesión y densidad superiores

En comparación con otros métodos como la evaporación térmica (que esencialmente hierve un material), la pulverización catódica produce películas que son más densas y se adhieren mucho más fuertemente al sustrato. Esto hace que el recubrimiento sea mucho más duradero y resistente a los arañazos y al desgaste, una característica vital para herramientas de corte e implantes médicos.

Versatilidad excepcional de materiales

La pulverización catódica no se limita a metales puros. Se puede utilizar para depositar aleaciones, aislantes y compuestos complejos. Al introducir un gas reactivo como oxígeno o nitrógeno en la cámara de vacío, es posible formar películas de óxido o nitruro (por ejemplo, nitruro de titanio) directamente sobre el sustrato, creando recubrimientos con propiedades específicas duras, ópticas o dieléctricas.

Procesamiento a baja temperatura

Aunque el bombardeo de plasma implica alta energía, el proceso general se puede gestionar a temperaturas relativamente bajas. Esto permite recubrir sustratos sensibles al calor, como plásticos y componentes electrónicos preexistentes, sin causar daños.

Comprendiendo las compensaciones

Ningún proceso es perfecto para todos los escenarios. Ser un asesor eficaz significa reconocer las limitaciones del recubrimiento por pulverización catódica.

Tasa de deposición más lenta

Generalmente, la pulverización catódica deposita material más lentamente que los métodos de evaporación térmica. Para aplicaciones donde la calidad de la película es secundaria a la velocidad y el costo, otros métodos podrían ser más económicos.

Mayor complejidad y costo del sistema

Los sistemas de recubrimiento por pulverización catódica requieren una cámara de vacío, fuentes de alimentación de alto voltaje y sistemas de control de gas. Este equipo es más complejo y costoso de adquirir y mantener que las tecnologías de recubrimiento más simples.

Potencial de contaminación

Debido a que el proceso es tan preciso, también es altamente sensible a las impurezas dentro de la cámara de vacío. Cualquier molécula no deseada puede incorporarse a la película, alterando sus propiedades. Esto requiere un ambiente meticulosamente limpio.

Tomando la decisión correcta para su objetivo

En última instancia, la decisión de utilizar el recubrimiento por pulverización catódica está impulsada por los requisitos de rendimiento del producto final.

- Si su enfoque principal es la electrónica de precisión: La pulverización catódica es el estándar para crear las capas conductoras microscópicas y las películas de barrera confiables esenciales para los semiconductores modernos.

- Si su enfoque principal es la durabilidad y la resistencia al desgaste: La pulverización catódica de materiales duros como el nitruro de titanio proporciona una película densa y fuertemente adherida, ideal para prolongar la vida útil de herramientas y piezas mecánicas.

- Si su enfoque principal es el rendimiento óptico avanzado: El proceso permite las películas multicapa precisas requeridas para recubrimientos antirreflectantes en lentes y filtros selectivos en vidrio.

- Si su enfoque principal es recubrir grandes áreas de manera uniforme: La pulverización catódica es uno de los pocos métodos que puede ofrecer una película consistente y de alta calidad en productos como vidrio arquitectónico o pantallas de panel plano.

Al comprender estos principios fundamentales, puede reconocer cuándo el recubrimiento por pulverización catódica no es solo una opción, sino la elección necesaria para lograr un rendimiento superior del material.

Tabla resumen:

| Característica clave | Beneficio | Aplicaciones comunes |

|---|---|---|

| Uniformidad inigualable | Control preciso del espesor | Semiconductores, vidrio arquitectónico |

| Adhesión y densidad superiores | Recubrimientos duraderos y resistentes al desgaste | Herramientas de corte, implantes médicos |

| Versatilidad de materiales | Deposita metales, aleaciones, compuestos | Filtros ópticos, recubrimientos duros |

| Procesamiento a baja temperatura | Seguro para sustratos sensibles al calor | Recubrimiento de plásticos, electrónica |

¿Necesita una solución de recubrimiento de alto rendimiento para su laboratorio o línea de producción? KINTEK se especializa en equipos y consumibles avanzados de recubrimiento por pulverización catódica, brindando la precisión y confiabilidad requeridas para semiconductores, óptica y herramientas duraderas. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar el rendimiento y la durabilidad de su producto.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

La gente también pregunta

- ¿Cuál es el principio del pulverizado catódico de magnetrón de CC? Lograr una deposición de película delgada rápida y de alta calidad

- ¿Cuál es el mejor recubrimiento para el SEM? Elija el recubrimiento adecuado para su objetivo de imagen o análisis

- ¿Cuál es el efecto de la temperatura de sinterización en la densidad? Dominando el equilibrio para propiedades óptimas del material

- ¿Cuál es el propósito de la sinterización? Crear piezas fuertes y complejas sin fundir

- ¿Cuáles son los defectos en las piezas sinterizadas? Evite problemas de deformación, agrietamiento y porosidad

- ¿Cuál es la definición de deposición en química? Comprenda los dos significados clave

- ¿Cómo se realiza la sinterización? Una guía paso a paso para fusionar polvos en piezas sólidas

- ¿Se evaporan los cannabinoides? Cómo preservar la potencia y prevenir la degradación