En esencia, el sputtering magnetrónico es una técnica de deposición física de vapor (PVD) altamente eficiente que utiliza un campo magnético para aumentar drásticamente la velocidad a la que se deposita una película delgada sobre un sustrato. Sus efectos principales son la creación de recubrimientos densos y bien adheridos con un control preciso del espesor, lo que lo convierte en una piedra angular de la fabricación industrial moderna para todo, desde microelectrónica hasta herramientas resistentes al desgaste.

El efecto central del sputtering magnetrónico es una mejora significativa del proceso de recubrimiento. Al usar imanes para confinar electrones cerca del material objetivo, logra tasas de deposición más rápidas y películas de mayor calidad a presiones más bajas que el sputtering estándar, pero introduce compensaciones relacionadas con el calentamiento del sustrato y las limitaciones del material.

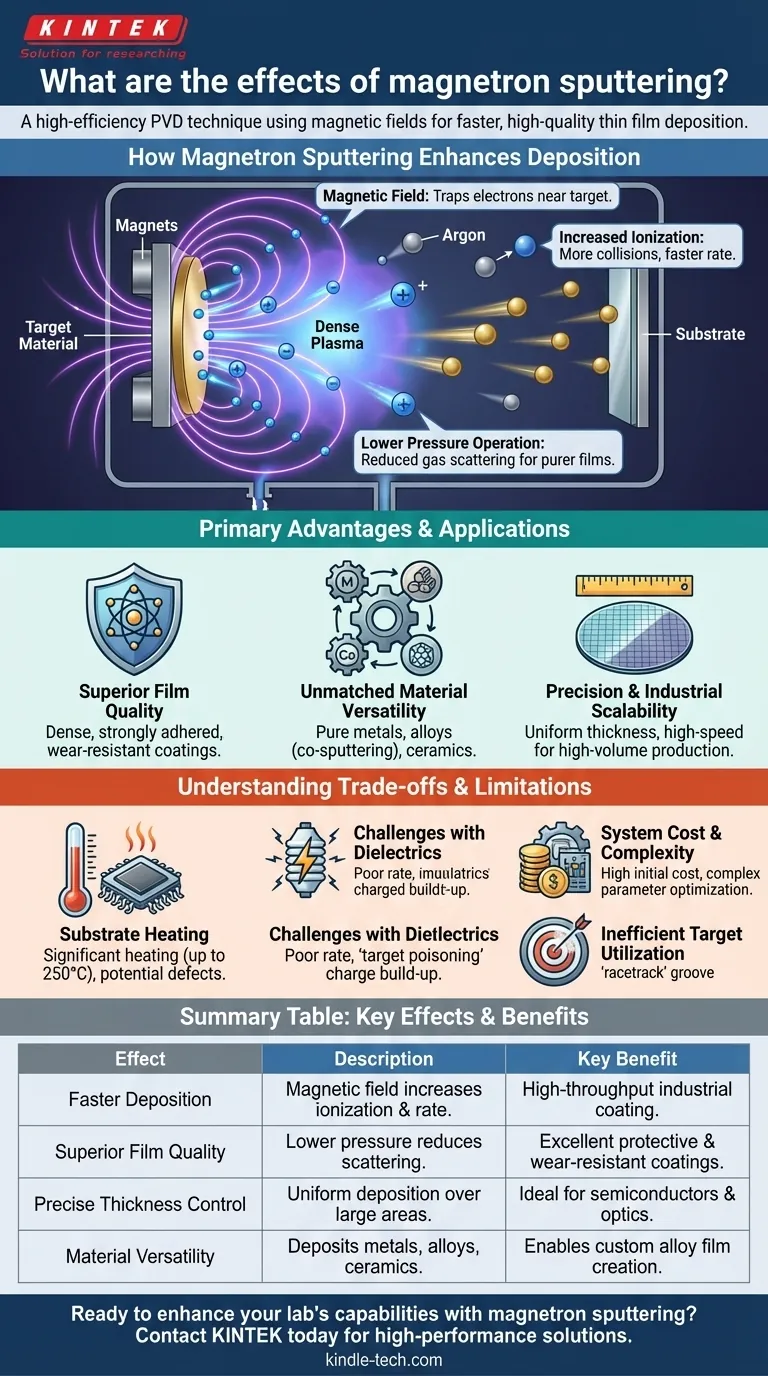

Cómo el Sputtering Magnetrónico Mejora la Deposición

Para comprender los efectos del sputtering magnetrónico, primero debemos observar su mecanismo central. El proceso refina el sputtering estándar al agregar un potente campo magnético, que cambia fundamentalmente el entorno del plasma.

El Papel del Campo Magnético

La innovación clave es la colocación estratégica de imanes detrás del objetivo de sputtering (el material fuente). Este campo magnético atrapa electrones en una región confinada directamente frente a la superficie del objetivo.

Mayor Ionización y Tasa de Sputtering

Estos electrones atrapados giran en espiral alrededor de las líneas del campo magnético, aumentando drásticamente su longitud de trayectoria y la probabilidad de que colisionen con átomos de gas neutro (típicamente Argón). Esto crea un plasma denso y rico en iones precisamente donde se necesita.

La alta concentración de iones de gas positivos bombardea el material objetivo con mayor intensidad, expulsando átomos a una tasa mucho mayor. Esta es la razón principal de la velocidad y eficiencia de la tecnología.

Operación a Presión Más Baja

Debido a que el plasma está contenido de manera tan eficiente cerca del objetivo, el proceso puede ejecutarse a una presión de gas mucho más baja. Esto reduce la dispersión en fase gaseosa de los átomos pulverizados, mejorando la deposición "a línea de visión" y dando como resultado películas más puras y densas.

Las Principales Ventajas y Aplicaciones

El mecanismo único del sputtering magnetrónico produce varios resultados muy deseables, lo que lo hace adecuado para una amplia gama de aplicaciones industriales.

Calidad de Película Superior

El sputtering magnetrónico es conocido por producir películas que son excepcionalmente densas y exhiben una fuerte adhesión al sustrato. Esto lo hace ideal para recubrimientos protectores que deben soportar un desgaste significativo y estrés ambiental.

Versatilidad de Material Inigualable

Se puede pulverizar una gran variedad de materiales, incluidos metales puros, aleaciones complejas e incluso algunas cerámicas. Al utilizar múltiples objetivos simultáneamente (co-sputtering), los ingenieros pueden crear películas de aleación con composiciones altamente precisas.

Precisión y Escalabilidad Industrial

El proceso permite espesores de película uniformes y de alta precisión en grandes áreas de superficie, lo cual es fundamental para la óptica y los semiconductores. Su alta velocidad y fiabilidad lo hacen perfectamente adecuado para la producción industrial automatizada y de gran volumen.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, el sputtering magnetrónico no es una solución universal. Comprender sus limitaciones inherentes es fundamental para una implementación exitosa.

Calentamiento del Sustrato y Defectos Potenciales

El intenso bombardeo iónico no se limita al objetivo. Las partículas energéticas también pueden golpear el sustrato, lo que provoca un calentamiento significativo del sustrato, a veces hasta 250 °C. Esto puede dañar sustratos sensibles como plásticos o ciertos componentes electrónicos y puede introducir defectos estructurales en la película en crecimiento.

Desafíos con Materiales Dieléctricos

El sputtering magnetrónico generalmente tiene una tasa de deposición deficiente para materiales dieléctricos (aislantes eléctricos). Se puede acumular una carga positiva en la superficie del aislante, repeliendo los iones positivos necesarios para el sputtering, un fenómeno conocido como "envenenamiento del objetivo".

Costo y Complejidad del Sistema

El equipo requerido para el sputtering magnetrónico es mecánicamente complejo y conlleva un alto costo inicial. Además, la optimización de un proceso puede llevar mucho tiempo debido a la gran cantidad de parámetros de control que influyen en las propiedades finales de la película.

Utilización Ineficiente del Objetivo

El plasma a menudo se concentra en una forma de anillo específica en la superficie del objetivo, conocida como la "pista de carreras". Esto conduce a una erosión desigual y una baja tasa de utilización del material objetivo, lo que significa que una porción significativa del costoso material fuente puede desperdiciarse.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la técnica de deposición correcta depende completamente de los objetivos y limitaciones específicos de su proyecto.

- Si su enfoque principal es el recubrimiento industrial de alto rendimiento de metales o aleaciones: El sputtering magnetrónico es una excelente opción debido a su alta velocidad, calidad de película y escalabilidad.

- Si su enfoque principal es depositar películas sobre sustratos sensibles a la temperatura: Debe gestionar cuidadosamente el proceso para mitigar el calentamiento del sustrato o considerar métodos de deposición alternativos de menor energía.

- Si su enfoque principal es depositar películas cerámicas o aislantes gruesas y de alta calidad: El sputtering magnetrónico estándar es probablemente la herramienta incorrecta; pueden ser necesarias técnicas como el sputtering de RF o el sputtering reactivo.

En última instancia, el sputtering magnetrónico es una tecnología dominante porque sus efectos (velocidad, calidad y control) se alinean perfectamente con las demandas de la fabricación industrial moderna y de gran volumen.

Tabla Resumen:

| Efecto | Descripción | Beneficio Clave |

|---|---|---|

| Deposición Más Rápida | El campo magnético atrapa electrones, aumentando la ionización y la tasa de sputtering. | Recubrimiento de alto rendimiento para producción industrial. |

| Calidad de Película Superior | La operación a menor presión reduce la dispersión de gas, creando películas densas y bien adheridas. | Excelente para recubrimientos protectores y resistentes al desgaste. |

| Control Preciso del Espesor | Deposición uniforme en grandes áreas con alta precisión. | Ideal para semiconductores, óptica y microelectrónica. |

| Versatilidad de Material | Capaz de depositar una amplia gama de metales, aleaciones y algunas cerámicas. | Permite la creación de películas de aleación personalizadas mediante co-sputtering. |

¿Listo para mejorar las capacidades de su laboratorio con el sputtering magnetrónico?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alto rendimiento adaptados a sus necesidades específicas de investigación y producción. Ya sea que esté desarrollando microelectrónica avanzada, recubrimientos protectores duraderos o componentes ópticos de precisión, nuestra experiencia en tecnología de deposición de películas delgadas puede ayudarlo a lograr resultados superiores con eficiencia y confiabilidad.

¡Hablemos sobre cómo nuestras soluciones pueden beneficiar sus proyectos. Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Crisol de grafito puro de alta pureza para evaporación por haz de electrones

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición