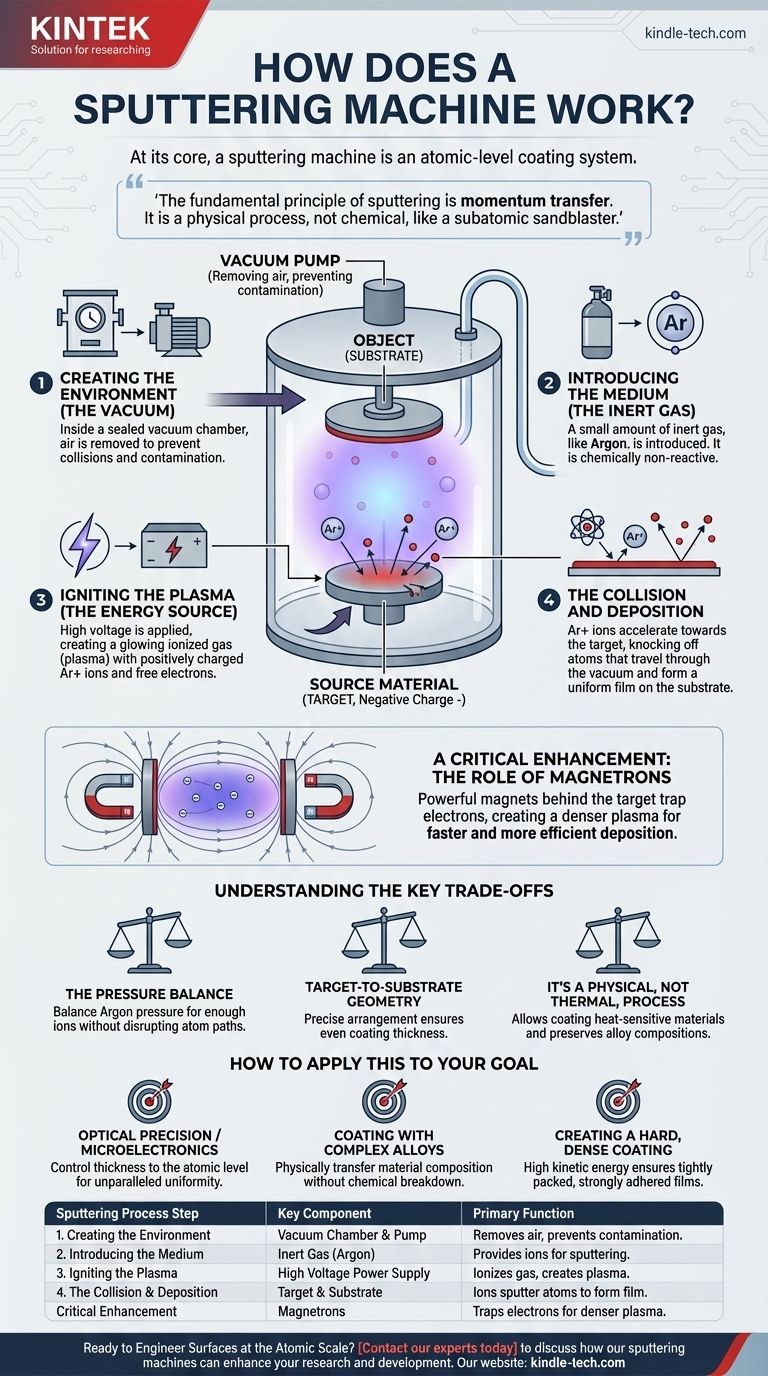

En esencia, una máquina de pulverización catódica es un sistema de recubrimiento a nivel atómico. Utiliza un gas ionizado de alta energía dentro de un vacío para expulsar físicamente átomos de un material fuente, llamado blanco (target). Estos átomos desalojados viajan y se depositan sobre un objeto, conocido como sustrato, formando una película excepcionalmente delgada y uniforme.

El principio fundamental de la pulverización catódica es la transferencia de momento. A diferencia de pintar o sumergir, no es un proceso químico. Es un proceso físico donde los iones de gas energizados actúan como una arenadora subatómica, erosionando un blanco y redepositando ese material, átomo por átomo, sobre otra superficie con una precisión notable.

Los Cuatro Pilares del Proceso de Pulverización Catódica

Para entender cómo funciona una máquina de pulverización catódica, es mejor visualizar el proceso en cuatro etapas distintas y secuenciales. Cada etapa es fundamental para lograr una película delgada de alta calidad.

Paso 1: Creación del Entorno (El Vacío)

Todo el proceso de pulverización catódica tiene lugar dentro de una cámara de vacío sellada. Una bomba elimina activamente el aire y otros gases.

Este vacío es innegociable. Evita que los átomos pulverizados colisionen con las moléculas de aire, lo que de otro modo contaminaría la película e interrumpiría su camino hacia el sustrato.

Paso 2: Introducción del Medio (El Gas Inerte)

Una vez establecido el vacío, se introduce una pequeña cantidad de gas inerte controlada con precisión. El argón es la opción más común.

El argón se utiliza porque es químicamente no reactivo y tiene una masa atómica adecuada. Su función no es reaccionar con los materiales, sino convertirse en el medio de "impacto" en el siguiente paso.

Paso 3: Encendido del Plasma (La Fuente de Energía)

Se aplica un alto voltaje dentro de la cámara, creando un fuerte campo eléctrico. Al material objetivo (blanco) se le da una carga negativa.

Esta energía despoja de electrones a los átomos de gas argón, creando un gas ionizado brillante conocido como plasma. Este plasma consta de iones de argón cargados positivamente (Ar+) y electrones libres.

Paso 4: La Colisión y Deposición

Los iones de argón cargados positivamente son ahora atraídos poderosamente hacia el blanco cargado negativamente. Aceleran hacia él a gran velocidad.

Tras el impacto, los iones de argón transfieren su energía cinética y "pulverizan" (sputter) átomos del material objetivo. Estos átomos objetivo expulsados viajan a través del vacío y se depositan sobre el sustrato, construyendo lentamente una película uniforme.

Una Mejora Crítica: El Papel de los Magnetrones

Los sistemas modernos de pulverización catódica son casi siempre sistemas de pulverización catódica con magnetrón. Esta mejora aumenta drásticamente la eficiencia del proceso.

Por Qué los Imanes Cambian las Reglas del Juego

Se colocan imanes potentes detrás del blanco. Este campo magnético atrapa los electrones libres del plasma, concentrándolos directamente frente a la superficie del blanco.

El Resultado: Un Plasma Más Denso y una Pulverización Más Rápida

Al atrapar los electrones, los imanes aumentan significativamente la probabilidad de que colisionen e ionizen más átomos de argón.

Esto crea un plasma mucho más denso e intenso justo donde se necesita. Más iones significan más colisiones con el blanco, lo que conduce a una tasa de deposición mucho más rápida y estable sobre el sustrato.

Comprender las Compensaciones Clave

La pulverización catódica ofrece un inmenso control, pero opera dentro de un marco de equilibrios y consideraciones críticas. Comprenderlos es clave para dominar la tecnología.

El Equilibrio de Presión

Si bien se necesita un vacío profundo para garantizar la pureza, se requiere una cierta cantidad de gas argón para crear el plasma. Controlar esta presión de gas es un equilibrio delicado entre tener suficientes iones para pulverizar eficazmente y no tantos como para que interfieran con la trayectoria de los átomos pulverizados.

La Geometría Blanco-Sustrato

La distancia, el ángulo y el movimiento relativo entre el blanco y el sustrato impactan directamente en la uniformidad y el grosor de la película final. Se requiere una ingeniería precisa para garantizar que cada parte del sustrato se recubra de manera uniforme.

Es un Proceso Físico, No Térmico

La pulverización catódica es un proceso "frío" en comparación con la evaporación térmica. Esto permite recubrir materiales sensibles al calor como los plásticos. También significa que las aleaciones y compuestos pueden depositarse sin alterar su composición química, ya que el blanco se erosiona capa por capa.

Cómo Aplicar Esto a Su Objetivo

El enfoque correcto depende totalmente de las propiedades deseadas de la película final.

- Si su enfoque principal es la precisión óptica o la microelectrónica: La clave es la capacidad de la pulverización catódica para controlar el grosor de la película hasta el nivel atómico, asegurando una uniformidad sin precedentes.

- Si su enfoque principal es el recubrimiento con aleaciones complejas: La pulverización catódica es ideal porque transfiere físicamente la composición del material objetivo directamente al sustrato sin descomponerlo.

- Si su enfoque principal es crear un recubrimiento duro y denso: La alta energía cinética de los átomos pulverizados asegura que la película resultante esté densamente empaquetada y fuertemente adherida a la superficie del sustrato.

En última instancia, comprender esta mecánica central le permite aprovechar la pulverización catódica como una herramienta altamente versátil y precisa para la ingeniería de superficies a escala atómica.

Tabla Resumen:

| Paso del Proceso de Pulverización Catódica | Componente Clave | Función Principal |

|---|---|---|

| 1. Creación del Entorno | Cámara de Vacío y Bomba | Elimina el aire para prevenir la contaminación y permitir rutas claras para los átomos. |

| 2. Introducción del Medio | Gas Inerte (p. ej., Argón) | Proporciona iones que serán acelerados para pulverizar el material objetivo. |

| 3. Encendido del Plasma | Fuente de Alimentación de Alto Voltaje | Ioniza el gas, creando un plasma de iones positivos y electrones libres. |

| 4. La Colisión y Deposición | Blanco (Cátodo) y Sustrato | Los iones pulverizan los átomos del blanco, que viajan y forman una película delgada sobre el sustrato. |

| Mejora Crítica | Magnetrones | Los imanes atrapan electrones, creando un plasma más denso para una deposición más rápida y eficiente. |

¿Listo para Ingenierizar Superficies a Escala Atómica?

KINTEK se especializa en equipos y consumibles avanzados de pulverización catódica diseñados para las necesidades precisas de los laboratorios. Ya sea que su objetivo sea la precisión óptica, la fabricación de microelectrónica o la creación de recubrimientos duros y duraderos, nuestras soluciones ofrecen la uniformidad, el control y la fiabilidad que usted requiere.

Contacte a nuestros expertos hoy para discutir cómo nuestras máquinas de pulverización catódica pueden mejorar su investigación y desarrollo.

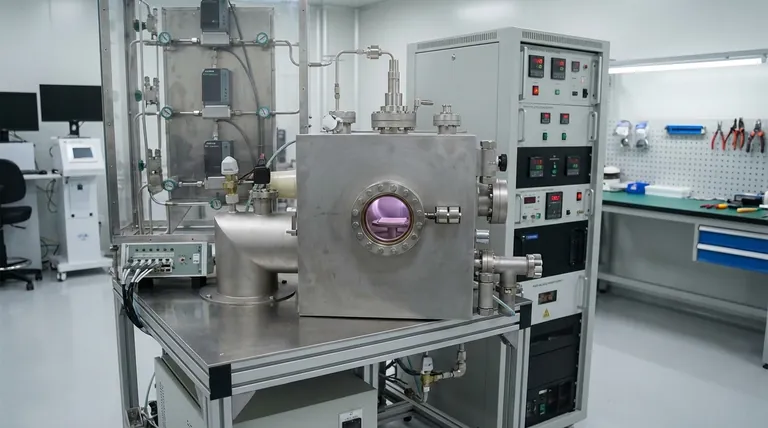

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación