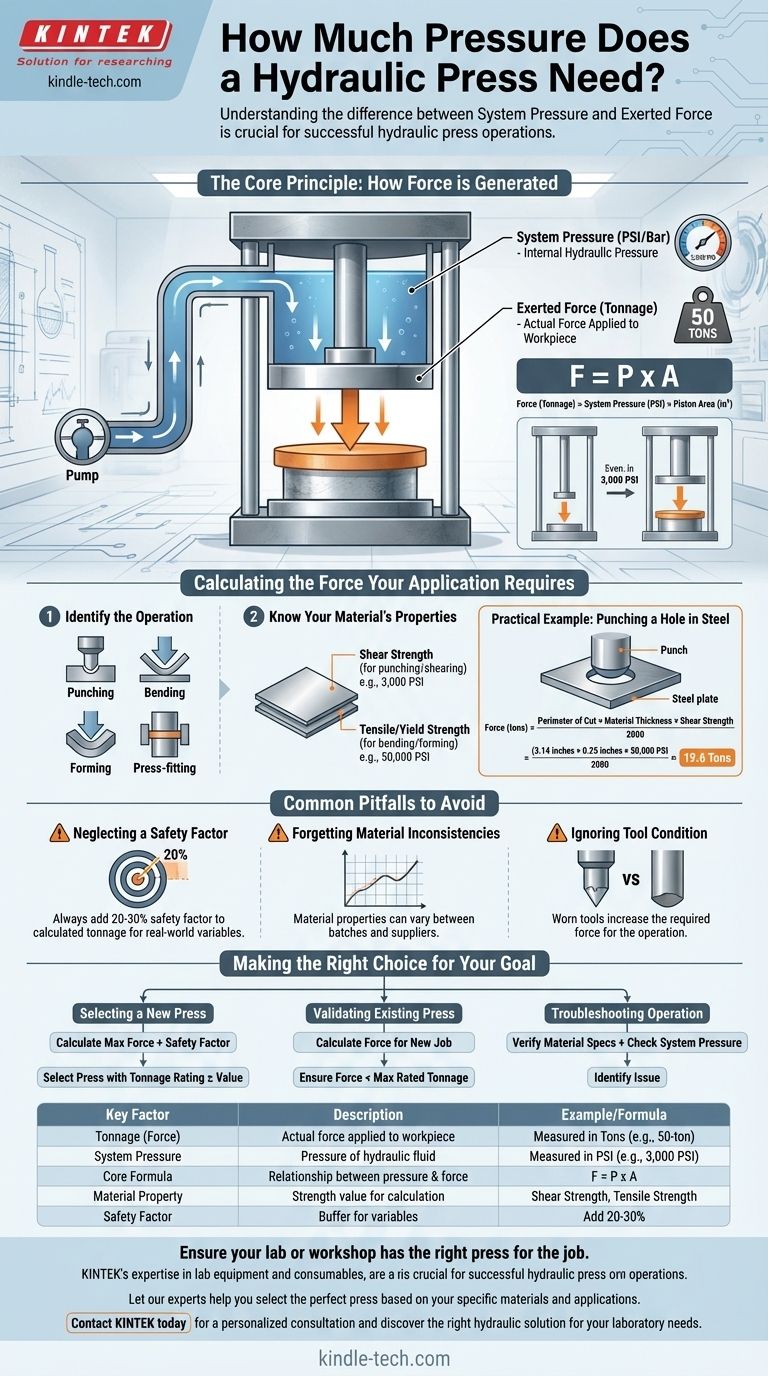

La presión requerida para una prensa hidráulica no es un valor único; depende completamente del material con el que esté trabajando y de la operación que esté realizando. El error más crítico es confundir la presión interna del sistema hidráulico (medida en PSI) con la fuerza ejercida sobre la pieza de trabajo (medida en toneladas). La fuerza, o tonelaje, es la métrica correcta en la que centrarse, y es un producto de la presión del sistema y el área de la superficie del pistón.

El desafío central no es encontrar un número específico de presión hidráulica, sino calcular correctamente la fuerza (tonelaje) que requiere su trabajo. Este cálculo se basa en las propiedades del material y la geometría de la operación, lo que luego dicta las especificaciones de prensa que necesita.

Las dos métricas que debe comprender

Para tomar una decisión informada, primero debe distinguir entre el funcionamiento interno de la prensa y la salida que ofrece. Están relacionados, pero no son lo mismo.

Presión del sistema (PSI/Bar)

Esta es la presión del fluido hidráulico dentro de los circuitos de la máquina, generada por la bomba. Es una especificación clave de la propia prensa.

Una prensa podría tener una presión máxima del sistema de 3,000 PSI, pero este número carece de sentido sin conocer el tamaño del cilindro sobre el que actúa.

Fuerza ejercida (tonelaje)

Esta es la fuerza real que la prensa aplica a la pieza de trabajo. Es la métrica que importa para su aplicación: el "trabajo" que se realiza.

El tonelaje es la medida estándar de la industria para la capacidad de una prensa. Una prensa de 50 toneladas es aquella que puede ejercer 100,000 libras de fuerza.

El principio fundamental: cómo se genera la fuerza

La relación entre la presión del sistema y la fuerza ejercida se rige por un principio fundamental de la física. Comprender esto es clave para entender cualquier sistema hidráulico.

La fórmula fundamental: F = P x A

La fórmula es Fuerza = Presión × Área.

- Fuerza (F): El tonelaje que la prensa ejerce sobre su pieza.

- Presión (P): La presión del sistema del fluido hidráulico (PSI).

- Área (A): El área de la superficie de la cara del pistón dentro del cilindro principal (en pulgadas cuadradas).

Esto explica por qué dos prensas con la misma presión del sistema de 3,000 PSI pueden tener clasificaciones de tonelaje muy diferentes. Una prensa con un pistón de cilindro más grande tiene más área, por lo que multiplica esa presión en una fuerza mayor.

Cálculo de la fuerza que requiere su aplicación

Para determinar qué prensa necesita, primero debe calcular la fuerza que exige su trabajo específico. Esto depende completamente de lo que intente lograr.

Paso 1: Identificar la operación

El tipo de trabajo dicta el cálculo. Las operaciones más comunes son punzonado, doblado, conformado y ajuste a presión. Cada una requiere superar una propiedad diferente del material.

Paso 2: Conocer las propiedades de su material

No puede calcular la fuerza requerida sin conocer la resistencia de su material. Para el punzonado y el cizallamiento, el valor crítico es la Resistencia al cizallamiento. Para el doblado y el conformado, es la Resistencia a la tracción o la Resistencia a la fluencia.

Estos valores se encuentran en la hoja de datos técnicos del material y generalmente se miden en libras por pulgada cuadrada (PSI).

Un ejemplo práctico: Punzonar un agujero en acero

El punzonado o cizallamiento es una de las aplicaciones de prensa más comunes. La fórmula para estimar la fuerza requerida es sencilla.

Fuerza (en toneladas) = (Perímetro de corte × Espesor del material × Resistencia al cizallamiento) / 2000

- Perímetro de corte: La longitud de la línea que se cizalla. Para un agujero de 1 pulgada de diámetro, esta es la circunferencia (π × 1" ≈ 3.14 pulgadas).

- Espesor del material: El espesor del material en pulgadas.

- Resistencia al cizallamiento: La resistencia al cizallamiento del material en PSI. Un valor común para el acero dulce es de alrededor de 50,000 PSI.

- / 2000: Esto convierte el resultado final de libras a toneladas estadounidenses.

Por ejemplo, punzonar un agujero de 1 pulgada de diámetro en acero dulce de 0.25 pulgadas de espesor requeriría aproximadamente 20 toneladas de fuerza (3.14" × 0.25" × 50,000 PSI / 2000 lbs/ton ≈ 19.6 toneladas).

Errores comunes a evitar

Basar una decisión en información incompleta es un error frecuente y costoso. Siempre considere estos factores.

Descuidar un factor de seguridad

Los cálculos proporcionan un mínimo teórico. Las propiedades de los materiales del mundo real pueden variar y las herramientas pueden desafilarse.

Siempre agregue un factor de seguridad de al menos 20-30% a su tonelaje calculado. Para un trabajo de 20 toneladas, debe usar una prensa clasificada para al menos 25 toneladas.

Olvidar las inconsistencias del material

La resistencia al cizallamiento o a la tracción de un material no es perfectamente uniforme. Diferentes lotes o proveedores pueden tener ligeras variaciones que afectan la fuerza requerida. Su factor de seguridad ayuda a tener esto en cuenta.

Ignorar el estado de la herramienta

Un punzón afilado requiere significativamente menos fuerza que uno desafilado. A medida que sus herramientas se desgastan, la fuerza requerida para realizar la operación aumenta. Si su prensa está dimensionada demasiado cerca del mínimo, verá fallas a medida que las herramientas se desgasten.

Tomar la decisión correcta para su objetivo

Su enfoque depende de si está adquiriendo equipo nuevo o validando un proceso existente.

- Si su enfoque principal es seleccionar una nueva prensa: Calcule la fuerza necesaria para su aplicación más exigente, agregue un factor de seguridad robusto y luego seleccione una prensa con una clasificación de tonelaje que cumpla o exceda ese valor.

- Si su enfoque principal es validar una prensa para un nuevo trabajo: Calcule la fuerza requerida para el nuevo material y operación, y asegúrese de que esté cómodamente por debajo del tonelaje máximo nominal de su máquina existente.

- Si su enfoque principal es solucionar un problema en una operación fallida: Primero, verifique que el material que se utiliza coincida con las especificaciones para las que planificó. Segundo, confirme que el sistema hidráulico de su prensa está alcanzando su presión especificada para descartar un problema de mantenimiento.

Una comprensión precisa de su material y las fuerzas operativas es la única forma de garantizar un proceso confiable y efectivo.

Tabla resumen:

| Factor clave | Descripción | Ejemplo/Fórmula |

|---|---|---|

| Tonelaje (Fuerza) | La fuerza real aplicada a la pieza de trabajo. La métrica crítica. | Medido en Toneladas (p. ej., prensa de 50 toneladas). |

| Presión del sistema | Presión del fluido hidráulico dentro de la prensa. | Medido en PSI (p. ej., 3,000 PSI). |

| Fórmula principal | Relación entre presión y fuerza. | Fuerza (toneladas) = Presión (PSI) × Área del pistón (pulgadas²) / 2000 |

| Propiedad del material | El valor de resistencia utilizado para el cálculo. | Resistencia al cizallamiento (para punzonado), Resistencia a la tracción (para conformado). |

| Factor de seguridad | Amortiguador para variables del mundo real. | Agregue 20-30% al tonelaje calculado. |

Asegúrese de que su laboratorio o taller tenga la prensa adecuada para el trabajo. Calcular el tonelaje con precisión es fundamental para operaciones exitosas de punzonado, doblado y conformado. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio e I+D con prensas hidráulicas de precisión y soporte experto.

Deje que nuestros expertos le ayuden a seleccionar la prensa perfecta según sus materiales y aplicaciones específicas. Podemos guiarle a través de los cálculos para garantizar resultados confiables, eficientes y seguros.

Contacte a KINTEK hoy mismo para una consulta personalizada y descubra la solución hidráulica adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

La gente también pregunta

- ¿Por qué se utilizan los pellets de KBr en FTIR? Logre un análisis claro y preciso de muestras sólidas

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de pellets de electrolitos sólidos? Garantice la precisión de los datos

- ¿Qué es el método de la pastilla de polvo prensado? Una guía para una preparación precisa de muestras FTIR

- ¿Cuál es la ventaja del KBr? Transparencia IR inigualable para una espectroscopia precisa

- ¿Las prensas hidráulicas funcionan con agua? Descubra el papel fundamental del aceite hidráulico.