En esencia, la pulverización catódica por magnetrón genera plasma aplicando un alto voltaje dentro de un gas a baja presión, creando un campo eléctrico que inicia el proceso. Los electrones libres se aceleran y chocan con los átomos de gas neutros, desprendiendo más electrones y creando iones positivos. Este efecto en cascada enciende y mantiene el plasma brillante necesario para erosionar el material objetivo.

La característica definitoria de la pulverización catódica por magnetrón no es solo crear un plasma, sino atraparlo de manera eficiente. Al usar un campo magnético para confinar los electrones cerca de la superficie del objetivo, el proceso aumenta drásticamente la probabilidad de ionización del gas, lo que lleva a un plasma más denso y estable que opera a presiones más bajas y produce tasas de deposición mucho más altas.

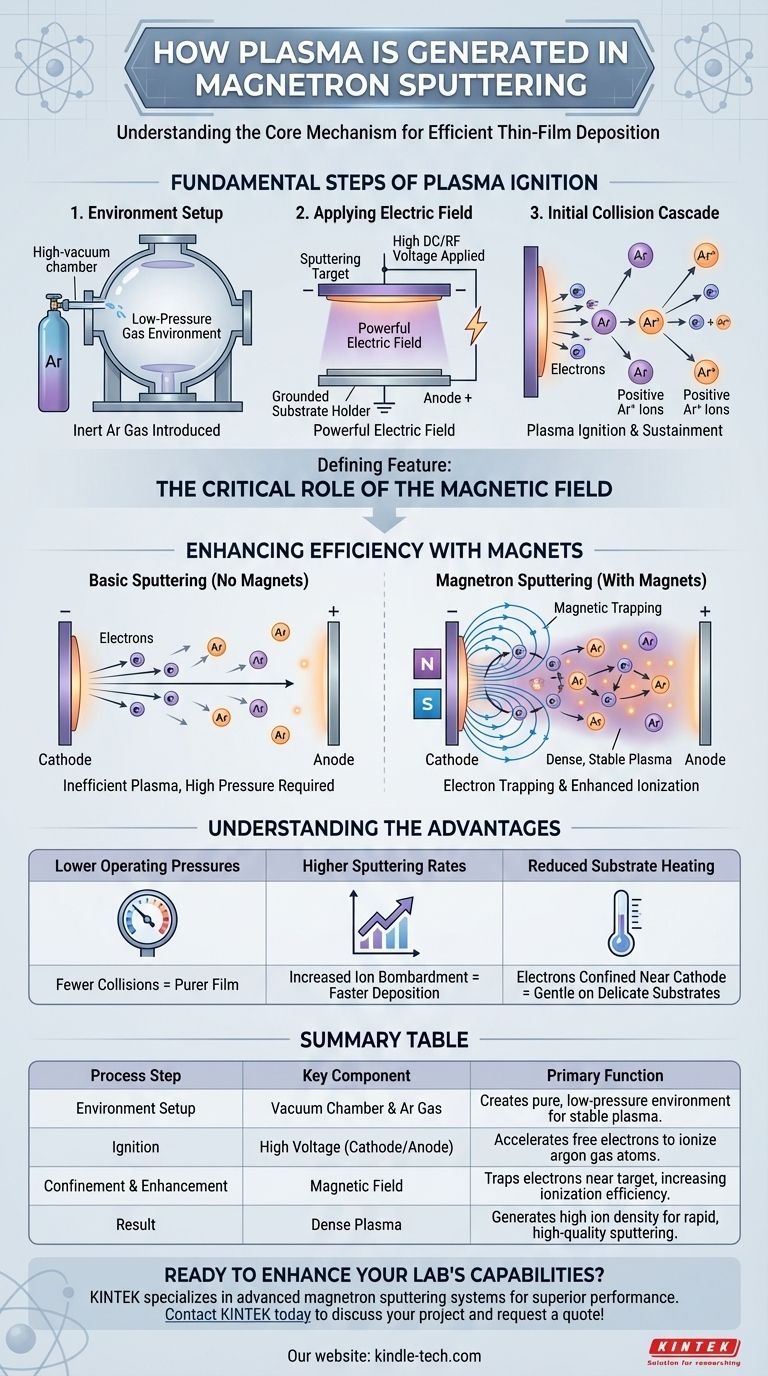

Los pasos fundamentales de la ignición del plasma

Estableciendo el entorno

Todo el proceso ocurre dentro de una cámara de alto vacío. Esto es crucial para asegurar la pureza de la película final depositada.

Una vez que se logra el vacío, se introduce una pequeña cantidad de un gas de proceso inerte, casi siempre argón (Ar). La presión se mantiene muy baja, creando las condiciones ideales para una descarga estable.

Aplicando el campo eléctrico

Se aplica un alto voltaje de CC o RF, a menudo -300 V o más, al objetivo de pulverización, que funciona como el cátodo (electrodo negativo).

Las paredes de la cámara y el soporte del sustrato suelen estar conectados a tierra, actuando como el ánodo (electrodo positivo). Esta gran diferencia de voltaje crea un potente campo eléctrico dentro de la cámara.

La cascada de colisiones inicial

Siempre hay algunos electrones libres presentes en el gas. El fuerte campo eléctrico acelera violentamente estos electrones lejos del cátodo cargado negativamente.

A medida que estos electrones de alta energía viajan, chocan con átomos de argón neutros. Si la colisión es lo suficientemente energética, desprende un electrón del átomo de argón, lo que resulta en dos electrones libres y un ion de argón (Ar+) cargado positivamente.

Este proceso se repite en una reacción en cadena, creando rápidamente una densa nube de electrones libres e iones positivos. Este gas energizado e ionizado es el plasma. Los iones Ar+ positivos, al ser pesados y atraídos por el objetivo negativo, son luego acelerados hacia el cátodo para comenzar el proceso de pulverización.

El papel crítico del campo magnético

El problema con la pulverización catódica básica

En un sistema de pulverización catódica de CC simple sin imanes, muchos de los electrones de alta energía realizan un único viaje desde el cátodo al ánodo.

Su trayectoria es demasiado corta para garantizar una colisión con un átomo de argón. Esto hace que el proceso de generación de plasma sea ineficiente, requiriendo presiones de gas más altas y resultando en tasas de pulverización más bajas.

Cómo los imanes atrapan los electrones

En la pulverización catódica por magnetrón, se colocan imanes potentes detrás del objetivo. Esto crea un campo magnético que es paralelo a la superficie del objetivo.

Este campo magnético fuerza a los electrones ligeros y energéticos a una trayectoria helicoidal espiral confinada directamente sobre la superficie del objetivo. En lugar de escapar al ánodo, quedan atrapados en esta "pista de carreras".

El resultado: ionización mejorada

Debido a que estos electrones están atrapados, su longitud de trayectoria cerca del cátodo aumenta en órdenes de magnitud. Un solo electrón ahora puede causar cientos o miles de eventos de ionización antes de que su energía se agote.

Esto aumenta drásticamente la eficiencia de la generación de plasma. Crea un plasma mucho más denso concentrado precisamente donde se necesita, justo en frente del objetivo.

Comprendiendo las ventajas

Presiones de funcionamiento más bajas

La eficiencia de ionización mejorada significa que se puede mantener un plasma estable con mucho menos gas argón.

Operar a menor presión es muy deseable porque significa que los átomos pulverizados tienen un "camino libre medio" más largo. Viajan del objetivo al sustrato con menos colisiones, lo que resulta en una película depositada más densa y pura.

Tasas de pulverización más altas

Un plasma más denso contiene una concentración mucho mayor de iones de argón positivos.

Este aumento masivo en la densidad de iones conduce a una tasa mucho mayor de bombardeo de iones en la superficie del objetivo. En consecuencia, los átomos son expulsados del objetivo más rápidamente, lo que lleva a tasas de deposición de película significativamente más rápidas.

Calentamiento reducido del sustrato

El campo magnético confina eficazmente los electrones más energéticos cerca del cátodo. Esto evita que bombardeen y calienten innecesariamente el sustrato, lo cual es crítico al recubrir materiales sensibles a la temperatura como los plásticos.

Tomando la decisión correcta para su objetivo

Comprender este mecanismo le permite controlar el resultado de su proceso de deposición de películas delgadas.

- Si su enfoque principal es la velocidad de deposición: La clave es maximizar la densidad del plasma optimizando tanto la fuerza del campo magnético como la potencia aplicada para aumentar la tasa de bombardeo de iones.

- Si su enfoque principal es la pureza de la película: La capacidad de operar a presiones más bajas, habilitada por la trampa magnética, es su mayor ventaja, ya que minimiza las posibilidades de que los átomos de gas inerte se incrusten en su película en crecimiento.

- Si su enfoque principal es recubrir sustratos delicados: El confinamiento de electrones cerca del cátodo es crítico, ya que reduce el bombardeo directo de electrones y el calentamiento de su sustrato en comparación con los sistemas sin magnetrón.

En última instancia, el campo magnético transforma la pulverización catódica de un proceso de fuerza bruta en un método precisamente controlado y altamente eficiente para la ingeniería de materiales a nivel atómico.

Tabla resumen:

| Paso del proceso | Componente clave | Función principal |

|---|---|---|

| Configuración del entorno | Cámara de vacío y gas argón | Crea un ambiente puro y de baja presión para un plasma estable. |

| Ignición | Alto voltaje (cátodo/ánodo) | Acelera los electrones libres para ionizar los átomos de gas argón. |

| Confinamiento y mejora | Campo magnético | Atrapa los electrones cerca del objetivo, aumentando la eficiencia de ionización. |

| Resultado | Plasma denso | Genera alta densidad de iones para una pulverización rápida y de alta calidad. |

¿Listo para mejorar las capacidades de deposición de películas delgadas de su laboratorio?

KINTEK se especializa en sistemas avanzados de pulverización catódica por magnetrón diseñados para un rendimiento superior. Nuestro equipo ofrece las altas tasas de deposición, la pureza excepcional de la película y el procesamiento suave para sustratos delicados que se discuten en este artículo.

Ya sea que su investigación exija velocidad, precisión o versatilidad de materiales, nuestras soluciones están diseñadas para satisfacer las necesidades específicas de su laboratorio. Deje que nuestros expertos le ayuden a seleccionar el sistema perfecto para lograr sus objetivos.

¡Contacte a KINTEK hoy mismo para discutir su proyecto y solicitar una cotización!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

La gente también pregunta

- ¿Cuál es el estándar para el análisis elemental? Una guía para resultados precisos y trazables

- ¿Qué se debe considerar al realizar la determinación del punto de fusión? Asegure la identificación precisa del compuesto y la evaluación de la pureza

- ¿Es la biomasa una opción energética sostenible? Desbloqueando un futuro energético verdaderamente sostenible

- ¿Cuáles son los defectos en las piezas sinterizadas? Evite problemas de deformación, agrietamiento y porosidad

- ¿Para qué se utiliza un horno de laboratorio? Transforme materiales con un control térmico preciso

- ¿Cuál es la temperatura de los productos de pirólisis? Controla el calor para controlar tu producción

- ¿Cómo se puede mejorar la biomasa? Estrategias para la mejora de materias primas y tecnologías de conversión

- ¿Cuáles son los diferentes tipos de hornos de tratamiento térmico? Elija el horno adecuado para el éxito de su material