No existe un grosor estándar único para un blanco de pulverización catódica. La dimensión depende en gran medida del sistema de pulverización catódica específico, y los espesores típicos para el material del blanco en sí oscilan entre 3 milímetros y 25 milímetros (aproximadamente 1/8 de pulgada a 1 pulgada). Esto es fundamentalmente diferente del grosor del recubrimiento que produce, que es miles de veces más delgado y se mide en nanómetros o angstroms.

El grosor de un blanco de pulverización catódica no es una constante universal, sino un parámetro de diseño crítico. Se determina por los requisitos específicos de la herramienta de pulverización catódica, las propiedades físicas del material del blanco y la vida útil operativa y el rendimiento térmico deseados del proceso.

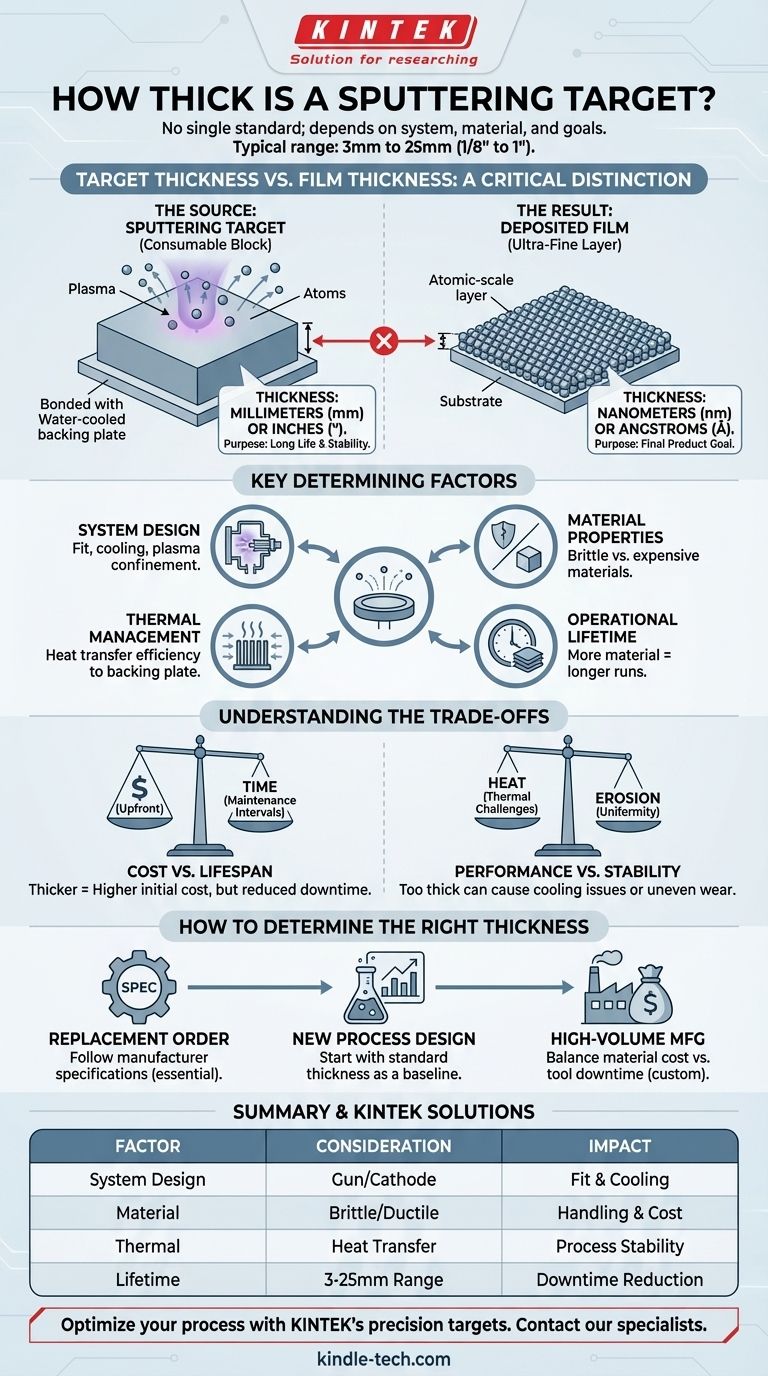

Grosor del Blanco frente a Grosor de la Película: Una Distinción Crítica

Un punto común de confusión es confundir las dimensiones físicas del material fuente (el blanco) con las dimensiones del producto final (la película delgada). Comprender esta diferencia es esencial.

El Blanco de Pulverización Catódica (La Fuente)

Un blanco de pulverización catódica es el bloque sólido y voluminoso de material que es erosionado físicamente por el plasma durante el proceso de deposición. Es un componente consumible, a menudo unido a una placa de soporte refrigerada por agua para la gestión térmica.

Su grosor se mide en milímetros o pulgadas, proporcionando suficiente material para una larga vida útil operativa y garantizando la estabilidad mecánica.

La Película Depositada (El Resultado)

La película delgada es la capa ultrafina de material que se deposita sobre un sustrato. Esta capa consta de los átomos y moléculas expulsados de la superficie del blanco.

Su grosor se mide en angstroms o nanómetros, a menudo solo unos pocos cientos a unos pocos miles de capas atómicas de espesor. Este es el objetivo del proceso de pulverización catódica.

Factores Clave que Determinan el Grosor del Blanco

El grosor óptimo para un blanco de pulverización catódica es un equilibrio de varios factores de ingeniería y económicos. Nunca es un número arbitrario.

Diseño del Sistema de Pulverización Catódica

El factor más significativo es el diseño de la cámara de pulverización catódica y el conjunto del cátodo, a menudo denominado "cañón". Los fabricantes diseñan sus sistemas para que se adapten a blancos de un diámetro y grosor específicos para garantizar un ajuste adecuado, una refrigeración eficaz y una supresión óptima del plasma.

Propiedades del Material

Las características físicas del material del blanco juegan un papel crucial. Los materiales cerámicos quebradizos, por ejemplo, pueden requerir un mayor grosor para evitar grietas durante la unión o la manipulación. Por el contrario, los materiales extremadamente caros como el oro o el platino pueden especificarse con un grosor mínimo para reducir el coste inicial.

Gestión Térmica

La pulverización catódica genera una cantidad significativa de calor. El grosor del blanco influye directamente en la eficiencia con la que este calor puede transferirse a la placa de soporte refrigerada por agua a la que está unido. Un blanco excesivamente grueso puede provocar una refrigeración deficiente, lo que puede hacer que el blanco se agriete o que la velocidad de pulverización se vuelva inestable.

Vida Útil Operativa Deseada

Un blanco más grueso contiene más material pulverizable y, por lo tanto, durará más antes de necesitar ser reemplazado. En la fabricación de gran volumen, a menudo se prefieren los blancos más gruesos para minimizar el tiempo de inactividad de la herramienta, incluso si el coste inicial es mayor.

Comprensión de las Compensaciones

Elegir o especificar el grosor de un blanco implica equilibrar prioridades contrapuestas.

Coste frente a Vida Útil

Un blanco más grueso tiene un coste inicial de material más alto. Sin embargo, extiende el tiempo entre ciclos de mantenimiento, reduciendo los costes laborales y el tiempo de inactividad del equipo. La decisión a menudo se reduce a un cálculo del coste total de propiedad.

Rendimiento frente a Estabilidad

Si bien un blanco grueso dura más, puede presentar desafíos térmicos. Una eliminación ineficiente del calor puede hacer que las propiedades del material cambien o provocar una erosión desigual, conocida como formación de "pista de carreras", lo que finalmente reduce la porción utilizable del material del blanco.

Estandarización frente a Personalización

La mayoría de los sistemas de investigación y desarrollo utilizan tamaños de blanco estandarizados (por ejemplo, 2 pulgadas de diámetro, 6 mm de grosor) por su rentabilidad y disponibilidad. Sin embargo, los sistemas industriales a gran escala a menudo utilizan blancos personalizados, más grandes y a veces no planos, optimizados para una aplicación específica.

Cómo Determinar el Grosor Correcto para Sus Necesidades

El enfoque correcto depende totalmente de su contexto y objetivos específicos.

- Si está pidiendo un blanco de repuesto: Su guía principal deben ser las especificaciones proporcionadas por el fabricante de su sistema de pulverización catódica. Desviarse de esto puede provocar un ajuste inadecuado, una refrigeración deficiente y resultados inconsistentes.

- Si está diseñando un nuevo proceso: Comience con el grosor estándar recomendado para su herramienta. Esto proporciona una base fiable para desarrollar sus parámetros de proceso antes de considerar optimizaciones.

- Si se centra en la fabricación de gran volumen: Su objetivo es equilibrar el coste del material con el tiempo de inactividad de la herramienta. Puede trabajar con un proveedor de blancos para especificar un grosor que maximice la vida útil operativa sin comprometer la estabilidad térmica.

En última instancia, ver el grosor del blanco como un parámetro diseñado, no solo como una dimensión simple, es la clave para un proceso de pulverización catódica estable y eficiente.

Tabla Resumen:

| Factor | Rango Típico/Consideración | Impacto Clave |

|---|---|---|

| Diseño del Sistema de Pulverización Catódica | Específico del cátodo/cañón | Determina el ajuste, la refrigeración y la estabilidad del plasma |

| Propiedades del Material | Cerámicas quebradizas frente a metales dúctiles | Afecta la estabilidad mecánica y los requisitos de manipulación |

| Gestión Térmica | El grosor influye en la transferencia de calor a la placa de soporte | Crítico para la estabilidad del proceso y la prevención de daños en el blanco |

| Vida Útil Operativa | 3 mm a 25 mm (1/8" a 1") | Los blancos más gruesos duran más, reduciendo el tiempo de inactividad |

Optimice su proceso de pulverización catódica con las especificaciones correctas del blanco.

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad, incluidos blancos de pulverización catódica diseñados con precisión. Ya necesite un reemplazo estándar o una solución personalizada para la fabricación de gran volumen, nuestros expertos pueden ayudarle a seleccionar el grosor y el material ideales para maximizar el rendimiento, la vida útil y la rentabilidad de su herramienta.

Póngase en contacto con nuestros especialistas hoy mismo para una consulta y asegúrese de que su proceso de deposición funcione de manera fluida y fiable.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuál es la función de un sistema CVD en la fabricación de objetivos de neutrones de tungsteno? Garantice la durabilidad con recubrimiento de tantalio

- ¿Qué es el método de pulverización catódica con haz de iones? Logre una precisión inigualable en la deposición de películas delgadas

- ¿Cuáles son los parámetros del proceso de deposición química de vapor? Domine el CVD para películas delgadas superiores

- ¿Cuál es el método CVD para los nanotubos de carbono? Construir nanotubos a partir de gas con precisión

- ¿Qué es la deposición química de vapor térmica? Una guía para el recubrimiento de películas delgadas a alta temperatura

- ¿Puedes diferenciar entre diamantes CVD y HPHT? Una guía para elegir el diamante de laboratorio adecuado

- ¿Cuáles son los métodos de deposición de capa fina? PVD, CVD, ALD y más explicados

- ¿Cuáles son los desafíos en la producción de grafeno? Dominando las compensaciones de calidad, escala y costo