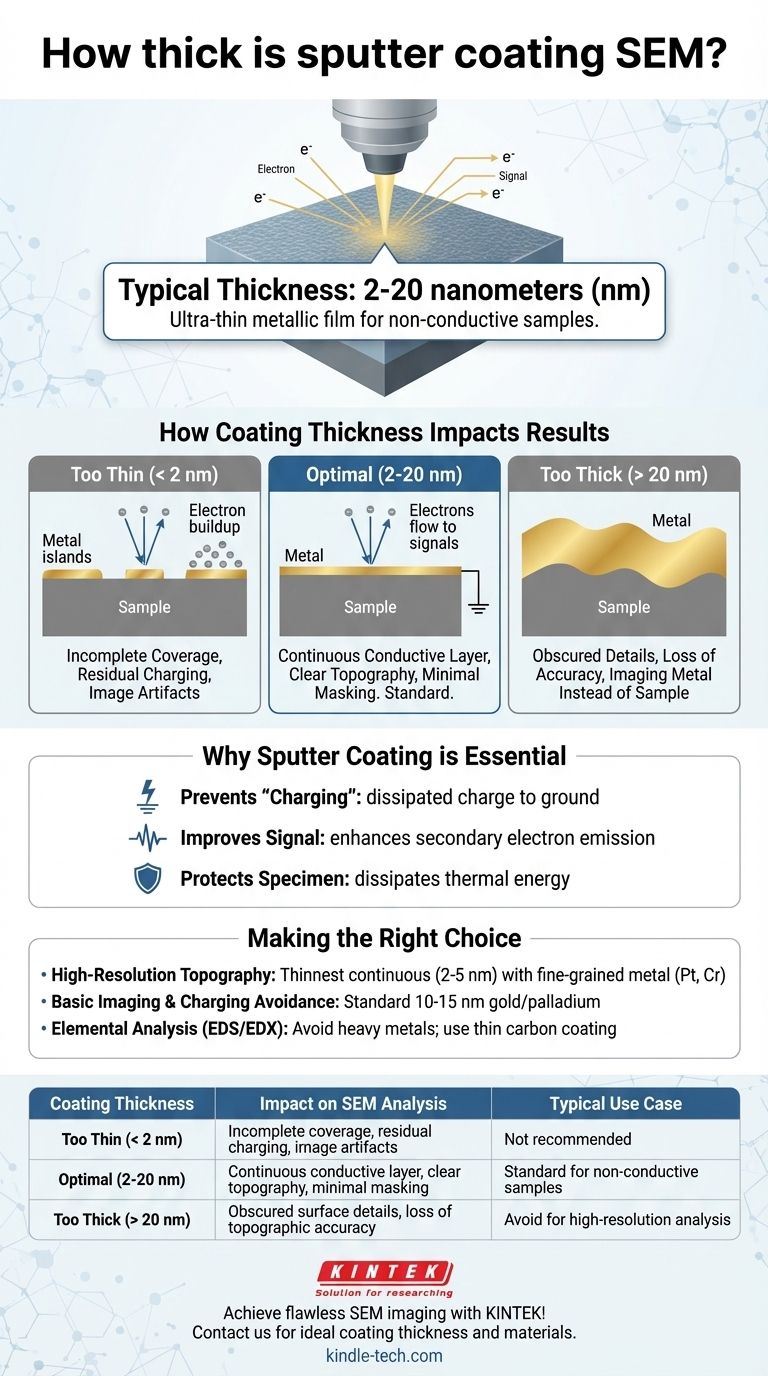

En la microscopía electrónica de barrido (SEM), el espesor típico de un recubrimiento por pulverización catódica se encuentra entre 2 y 20 nanómetros (nm). Esta película metálica ultrafina se aplica a muestras no conductoras o mal conductoras para prevenir la carga eléctrica y mejorar la calidad de la imagen, proporcionando una vista estable y clara de la superficie de la muestra bajo el haz de electrones.

El principio fundamental del recubrimiento por pulverización catódica es aplicar la capa conductora más delgada posible que disipe eficazmente la carga sin oscurecer la verdadera topografía superficial de la muestra. El objetivo es la intervención, no la alteración.

Por qué el recubrimiento por pulverización catódica es esencial para muestras no conductoras

El recubrimiento por pulverización catódica resuelve un problema físico fundamental que surge cuando un haz de electrones interactúa con un material aislante. Sin él, a menudo es imposible obtener una imagen clara y estable.

El problema de la "carga"

Cuando el haz de electrones de alta energía del SEM incide sobre una muestra no conductora, los electrones no tienen camino hacia tierra. Se acumulan en la superficie.

Esta acumulación de carga negativa, conocida como carga de la muestra, desvía el haz de electrones entrante y distorsiona la señal emitida, lo que resulta en parches brillantes, rayas y una pérdida de detalles de la imagen.

Mejora de la señal para mejores imágenes

Una capa metálica recubierta por pulverización catódica proporciona una vía conductora efectiva, permitiendo que el exceso de carga se disipe hacia la platina del SEM conectada a tierra.

Además, los metales pesados como el oro y el platino son excelentes emisores de electrones secundarios, la señal principal utilizada para crear imágenes topográficas en un SEM. Este recubrimiento mejora la relación señal/ruido, produciendo imágenes más nítidas y detalladas.

Protección de la muestra

El haz de electrones imparte una cantidad significativa de energía en un área muy pequeña, lo que puede causar daños térmicos a muestras biológicas o poliméricas delicadas.

El recubrimiento metálico conductor ayuda a disipar esta energía térmica lejos del punto de impacto, protegiendo la estructura fina de la muestra de ser alterada o destruida por el haz.

Cómo el espesor del recubrimiento impacta sus resultados

El rango de 2 a 20 nm no es arbitrario. El espesor específico es un parámetro crítico que influye directamente en la calidad y precisión de su análisis.

El problema de "demasiado delgado"

Un recubrimiento que es demasiado delgado (típicamente por debajo de 2 nm) puede no formar una película continua y uniforme. En cambio, puede formar "islas" de metal desconectadas.

Esta cobertura incompleta no proporciona un camino consistente a tierra, lo que conduce a una carga residual y artefactos de imagen, frustrando el propósito del proceso de recubrimiento.

El problema de "demasiado grueso"

A medida que aumenta el espesor del recubrimiento, comienza a oscurecer las características superficiales nativas de la muestra. Una capa demasiado gruesa enmascarará detalles finos como poros, límites de grano o nanopartículas.

En este punto, ya no está imaginando la muestra en sí, sino un molde metálico de ella. Esto reduce significativamente la precisión del análisis topográfico.

Encontrar el equilibrio óptimo

El recubrimiento ideal es la capa más delgada posible que permanece completamente continua y conductora. Este equilibrio asegura la disipación de carga mientras minimiza cualquier enmascaramiento de la verdadera superficie de la muestra, razón por la cual el rango de 2 a 20 nm es el estándar de la industria.

Comprensión de las compensaciones del recubrimiento por pulverización catódica

Aunque es esencial, el recubrimiento por pulverización catódica es una técnica interventiva. Reconocer sus inconvenientes es crucial para una interpretación precisa de los datos.

Características superficiales oscurecidas

Cualquier recubrimiento, por muy delgado que sea, añade una capa sobre la superficie real. Para la obtención de imágenes de ultra alta resolución de características a nanoescala, incluso unos pocos nanómetros de oro pueden alterar la topografía percibida.

Pérdida de datos composicionales

El recubrimiento por pulverización catódica compromete fundamentalmente el análisis elemental, como la espectroscopía de rayos X de dispersión de energía (EDS/EDX).

El material de recubrimiento (p. ej., oro, platino) producirá una señal fuerte en el espectro EDS, que puede superponerse y enmascarar las señales de los elementos dentro de la muestra real. Esto a menudo se denomina pérdida de contraste de número atómico.

La necesidad de una calibración cuidadosa

Lograr un espesor específico no es un proceso automático. Requiere una calibración cuidadosa y optimización de parámetros como el tiempo de recubrimiento, la corriente eléctrica y la presión de la cámara para cada material y tipo de muestra específicos.

Tomar la decisión correcta para su análisis

Su objetivo analítico debe dictar su estrategia de recubrimiento. El enfoque ideal equilibra la necesidad de conductividad con la necesidad de fidelidad de los datos.

- Si su enfoque principal es la topografía superficial de alta resolución: Apunte al recubrimiento continuo más delgado posible (p. ej., 2-5 nm) utilizando un metal de grano fino como platino o cromo para minimizar los artefactos.

- Si su enfoque principal es la obtención de imágenes básicas y evitar la carga: Un recubrimiento estándar de oro o de oro/paladio de 10-15 nm es una opción confiable y rentable que funciona bien para una amplia gama de muestras.

- Si su enfoque principal es el análisis elemental (EDS/EDX): Evite por completo el recubrimiento por pulverización catódica con metales pesados. En su lugar, utilice un pulverizador catódico para aplicar una capa delgada de carbono, que interfiere mucho menos con las señales elementales.

En última instancia, la preparación exitosa de SEM se trata de aplicar la mínima intervención necesaria para adquirir los datos que necesita.

Tabla de resumen:

| Espesor del recubrimiento | Impacto en el análisis SEM | Caso de uso típico |

|---|---|---|

| Demasiado delgado (< 2 nm) | Cobertura incompleta, carga residual, artefactos de imagen | No recomendado; no logra prevenir la carga |

| Óptimo (2-20 nm) | Capa conductora continua, topografía clara, enmascaramiento mínimo de características | Estándar para muestras no conductoras (p. ej., oro de 10-15 nm para imágenes generales) |

| Demasiado grueso (> 20 nm) | Detalles superficiales oscurecidos, pérdida de precisión topográfica | Evitar para análisis de alta resolución; riesgo de obtener imágenes de la capa metálica en lugar de la muestra |

¡Logre una obtención de imágenes SEM impecable con el recubrimiento por pulverización catódica de precisión de KINTEK!

¿Tiene problemas con artefactos de carga o resultados poco claros? Nuestro equipo de expertos le ayudará a seleccionar el espesor y el material de recubrimiento ideales (como oro, platino o carbono) adaptados a su muestra y objetivos de análisis. Nos especializamos en equipos de laboratorio y consumibles para satisfacer todas sus necesidades de laboratorio.

¡Contáctenos hoy para una consulta y eleve la preparación de sus muestras SEM!

Guía Visual

Productos relacionados

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Diamante CVD para Aplicaciones de Gestión Térmica

La gente también pregunta

- ¿Qué tan grueso es el recubrimiento por pulverización catódica para SEM? Logre una imagen y un análisis óptimos

- ¿Cómo se calcula el tiempo de declaración? Dominando el reloj para una ventaja legal estratégica

- ¿Cuáles son los dos métodos que se pueden utilizar para prevenir la corrosión de un metal? Explicación de la protección de barrera frente a la protección de sacrificio.

- ¿Qué es el recubrimiento por haz de electrones? Una guía para películas delgadas PVD de alto rendimiento

- ¿Qué es la pulverización catódica de oro? Una guía para el recubrimiento al vacío de alta pureza para electrónica y SEM