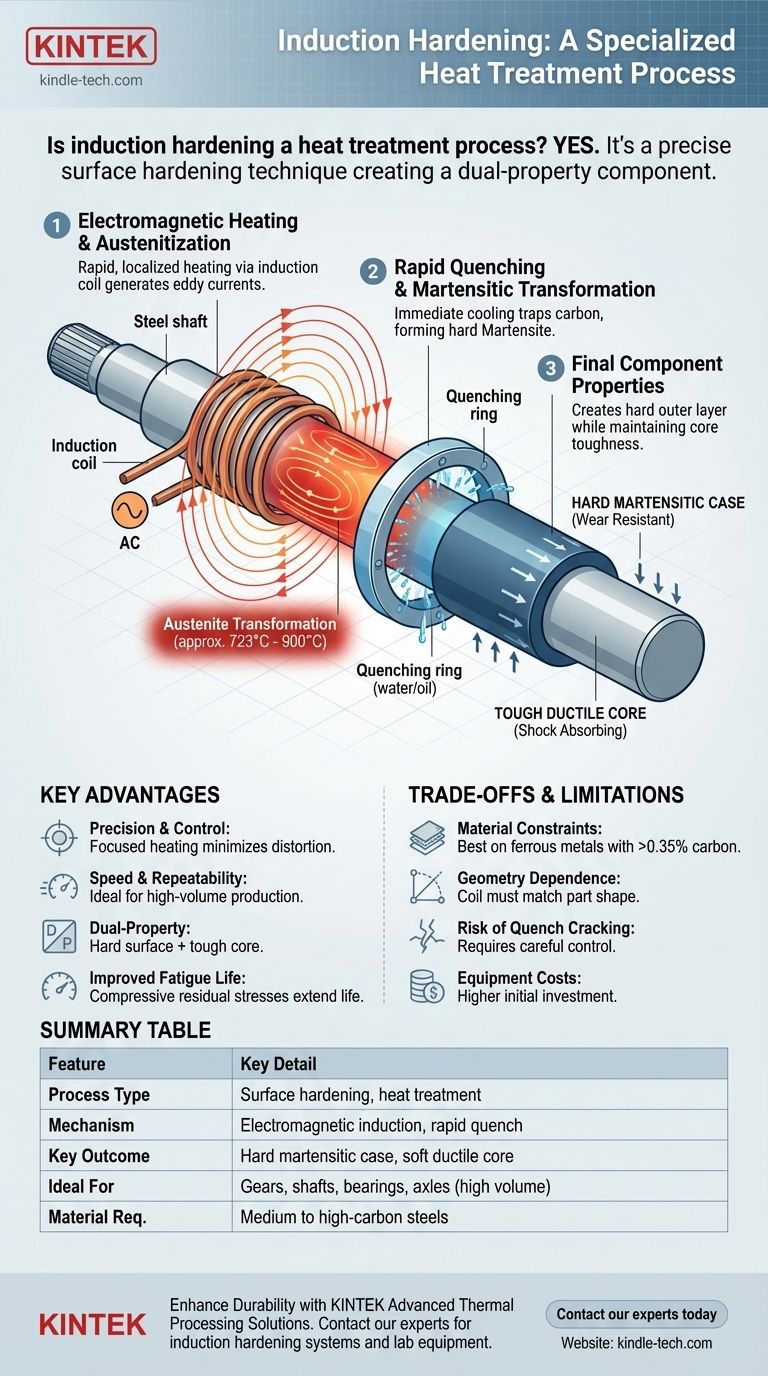

Sí, el endurecimiento por inducción es una forma distinta y altamente efectiva de tratamiento térmico. Es un proceso de endurecimiento superficial que utiliza la inducción electromagnética para calentar rápidamente un área específica de una pieza metálica, seguido de un enfriamiento inmediato. Esto crea una capa exterior dura y resistente al desgaste, o "cáscara", mientras que el núcleo interior del material permanece blando y dúctil.

El endurecimiento por inducción no es solo un tratamiento térmico; es una técnica estratégica de modificación superficial. Su valor principal radica en crear componentes con dos conjuntos de propiedades distintas: una superficie dura y resistente al desgaste para soportar el estrés de contacto y un núcleo resistente y dúctil para absorber los impactos y prevenir fallos catastróficos.

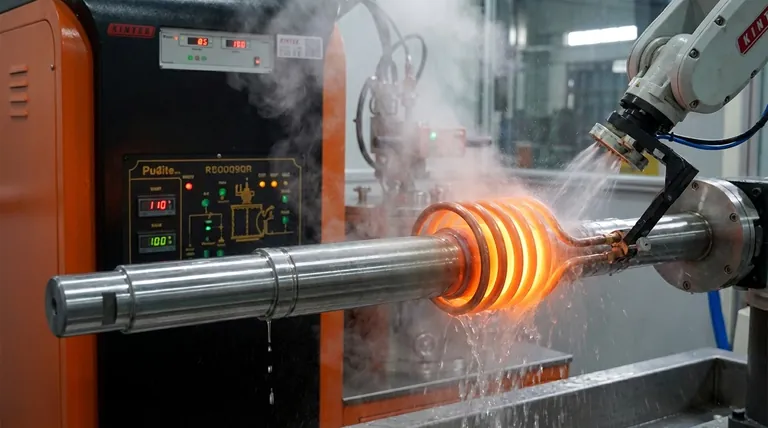

El Mecanismo Central: Cómo Funciona el Endurecimiento por Inducción

El endurecimiento por inducción es un proceso elegante que se basa en principios fundamentales de la física y la metalurgia. Todo el ciclo, desde el calentamiento hasta el enfriamiento, puede durar solo unos segundos.

Paso 1: Calentamiento Electromagnético

Se pasa una corriente alterna (CA) a través de una bobina de inducción de cobre. Esto genera un campo magnético potente y que cambia rápidamente alrededor de la bobina.

Cuando una pieza conductora, como un eje de acero, se coloca dentro de este campo, el campo magnético induce corrientes eléctricas dentro del propio metal. Estas se conocen como corrientes de Foucault (o corrientes parásitas).

La resistencia natural del material al flujo de estas corrientes de Foucault genera calor preciso, intenso y localizado muy rápidamente.

Paso 2: Austenización

El calor eleva la temperatura de la capa superficial de la pieza por encima de su punto de transformación crítico (típicamente entre 723 °C y 900 °C para el acero).

A esta temperatura, la estructura cristalina del acero cambia a una fase llamada austenita, donde el carbono se disuelve uniformemente dentro de la matriz de hierro. Este paso es esencial para que se produzca el endurecimiento.

Paso 3: Templado Rápido (Quench)

Inmediatamente después de que la superficie alcanza la temperatura objetivo, la pieza se enfría rápidamente, o se templa (quench). Esto se realiza típicamente rociándola con agua, aceite o un polímero líquido.

El templado debe ser lo suficientemente rápido para evitar que la austenita se transforme de nuevo en sus estructuras más blandas y precalentadas.

Paso 4: Transformación Martensítica

Este enfriamiento rápido "atrapa" los átomos de carbono dentro de la red cristalina del hierro, forzando a la austenita a transformarse en martensita.

La martensita es una estructura cristalina muy dura, fuerte y algo frágil. Esta capa martensítica es la "cáscara" que le da al componente su excepcional resistencia al desgaste.

¿Por Qué Elegir el Endurecimiento por Inducción? Ventajas Clave

El endurecimiento por inducción se elige sobre otros métodos por su combinación única de precisión, velocidad y las propiedades finales que imparte al componente.

Precisión y Control

Dado que el calentamiento se genera mediante un campo magnético, se puede enfocar con precisión solo en las áreas que requieren endurecimiento. Esto minimiza el desperdicio de energía y reduce el riesgo de distorsión en el resto de la pieza.

Velocidad y Repetibilidad

El ciclo de calentamiento es extremadamente rápido, a menudo dura solo unos segundos. Esto hace que el endurecimiento por inducción sea ideal para líneas de producción automatizadas de alto volumen donde la consistencia del proceso es crítica.

El Componente de Doble Propiedad

Este es el beneficio central. El proceso crea una cáscara dura para resistir el desgaste, la abrasión y la fatiga por contacto, mientras que el núcleo sin calentar permanece más blando y resistente, capaz de soportar cargas de impacto sin fracturarse.

Vida Útil a la Fatiga Mejorada

La formación de la capa martensítica más dura crea tensiones residuales compresivas beneficiosas en la superficie. Estas tensiones ayudan a contrarrestar las tensiones de tracción que conducen a grietas por fatiga, extendiendo significativamente la vida útil de piezas como ejes y cigüeñales.

Comprender las Compensaciones y Limitaciones

Aunque es potente, el endurecimiento por inducción no es una solución universal. Su eficacia depende de factores específicos del material y del diseño.

Restricciones del Material

El proceso es más efectivo en metales ferrosos con suficiente contenido de carbono (típicamente aceros con contenido medio a alto de carbono, alrededor del 0.35% de carbono o más). El carbono es el elemento clave que permite la formación de martensita dura. Los aceros con bajo contenido de carbono requieren un proceso secundario como la cementación primero.

Dependencia de la Geometría

La forma de la bobina de inducción debe coincidir estrechamente con la geometría de la pieza para garantizar un calentamiento uniforme. Las formas complejas o irregulares pueden ser difíciles de calentar de manera uniforme, lo que podría provocar puntos blandos o sobrecalentamiento.

Riesgo de Grietas por Templado (Quench Cracking)

El choque térmico extremo del calentamiento rápido y el templado puede introducir altas tensiones internas. Si el proceso no se controla cuidadosamente, o si el material tiene defectos preexistentes, esto puede provocar grietas por templado.

Costos de Equipos y Herramientas

La inversión de capital inicial para las fuentes de alimentación de calentamiento por inducción y la fabricación de bobinas personalizadas para piezas específicas puede ser sustancial en comparación con los métodos convencionales de calentamiento en horno.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un proceso de tratamiento térmico requiere hacer coincidir las fortalezas del método con los requisitos de ingeniería del componente.

- Si su enfoque principal es la producción de alto volumen de piezas resistentes al desgaste: La velocidad y repetibilidad del endurecimiento por inducción lo convierten en la opción ideal para componentes como engranajes, ejes, cojinetes y árboles de transmisión.

- Si su objetivo es mejorar la resistencia a la fatiga en un área específica de alto estrés: El calentamiento localizado y las tensiones compresivas resultantes de la inducción son idóneos para fortalecer filetes, muñones y otros puntos de concentración de tensión.

- Si está trabajando con acero de bajo carbono o necesita una superficie químicamente alterada: Debe explorar alternativas de endurecimiento superficial como la cementación o la nitruración, que difunden elementos en la superficie durante un período más largo.

- Si el componente completo necesita una dureza y resistencia uniformes: Un proceso de endurecimiento total como el templado y revenido, que calienta y enfría toda la pieza, sería el método más apropiado.

Comprender el endurecimiento por inducción como una herramienta precisa de modificación superficial le permite diseñar componentes con el equilibrio óptimo entre durabilidad superficial y tenacidad del núcleo.

Tabla Resumen:

| Característica | Detalle Clave |

|---|---|

| Tipo de Proceso | Endurecimiento superficial, una forma de tratamiento térmico |

| Mecanismo | Calentamiento por inducción electromagnética seguido de un templado rápido |

| Resultado Clave | Cáscara martensítica dura y resistente al desgaste con un núcleo blando y dúctil |

| Ideal Para | Producción de alto volumen de engranajes, ejes, cojinetes y árboles de transmisión |

| Requisito del Material | Aceros con contenido medio a alto de carbono (típicamente >0.35% de carbono) |

¿Necesita mejorar la durabilidad y la vida útil a la fatiga de sus componentes? KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluidos sistemas de endurecimiento por inducción. Nuestro equipo de laboratorio y consumibles están diseñados para satisfacer las necesidades precisas de laboratorios y fabricantes. Permítanos ayudarle a diseñar componentes con el equilibrio perfecto entre dureza superficial y tenacidad del núcleo. Contacte a nuestros expertos hoy mismo para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Instrumento de tamizado electromagnético tridimensional

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Diamante CVD para Aplicaciones de Gestión Térmica

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Cuáles son las fortalezas del braseado? Lograr una unión metálica fuerte, limpia y precisa

- ¿Cuáles son los diferentes tipos de procesos de fusión? Desde la fundición hasta la suspensión para una pureza máxima

- ¿Cuál es la función principal de un horno de fusión por arco de vacío en la preparación de RHEA? Lograr Fusión Térmica Extrema

- ¿Cuáles son las ventajas y desventajas de la soldadura fuerte? Una guía para la unión de metales fuerte y limpia

- ¿Cuál es la función de un horno de refusión por arco en vacío de laboratorio? Dominando la síntesis de aleaciones de alta entropía