Aunque es un excelente método de unión, la soldadura fuerte no es universalmente aplicable. Sus principales desventajas se derivan de las limitaciones inherentes de resistencia del metal de aportación, la meticulosa preparación requerida para una unión exitosa y las restricciones del proceso que pueden hacerla inadecuada para ciertos entornos de producción de alto volumen.

La limitación principal de la soldadura fuerte es que las propiedades de la unión final —su resistencia y resistencia a la temperatura— están definidas por el metal de aportación, no por los materiales base más fuertes. Esto, combinado con su sensibilidad a la limpieza de la superficie y al diseño de la unión, crea un conjunto específico de compensaciones operativas.

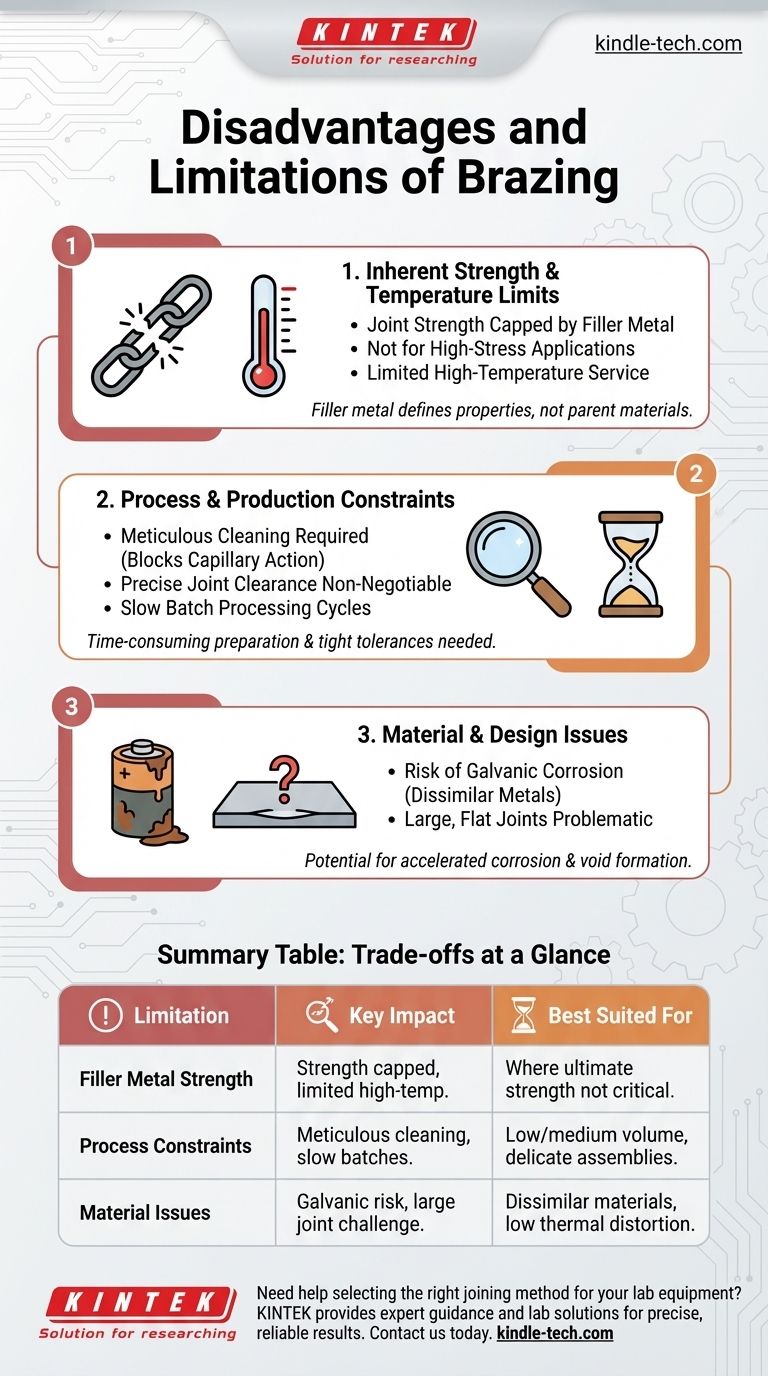

Limitación 1: Resistencia y Resistencia a la Temperatura Inherentes

La limitación más fundamental de una unión soldada fuerte es que solo puede ser tan fuerte como el metal de aportación utilizado para crearla.

El Techo del Metal de Aportación

A diferencia de la soldadura, que fusiona los materiales base, la soldadura fuerte utiliza una aleación separada de menor punto de fusión para actuar como adhesivo. Esto significa que la resistencia a la tracción de la unión está limitada por la resistencia de este metal de aportación, que casi siempre es menor que la de los metales base que se unen.

No Adecuado para Aplicaciones de Alta Tensión

Debido a que el material de aportación es el eslabón débil, la soldadura fuerte generalmente no es el método preferido para aplicaciones sometidas a cargas o tensiones extremadamente altas donde se debe mantener la resistencia total del material base.

Servicio Limitado a Altas Temperaturas

La temperatura de servicio de un componente soldado fuerte está restringida por el punto de fusión de la aleación de aportación. Si el componente opera a una temperatura que se aproxima al punto de fusión del material de aportación, la unión perderá integridad y fallará.

Limitación 2: Restricciones de Proceso y Producción

El proceso de soldadura fuerte en sí impone requisitos estrictos que pueden afectar la velocidad y la complejidad de la producción.

La Necesidad Crítica de Limpieza

La soldadura fuerte se basa en la acción capilar para arrastrar el metal de aportación fundido hacia la unión. Esta acción puede ser completamente bloqueada por contaminantes como aceites, grasas y óxidos. Por lo tanto, las piezas deben limpiarse escrupulosamente antes de la soldadura fuerte, lo que añade un paso obligatorio y que consume tiempo al proceso de fabricación.

La Holgura Precisa de la Unión No Es Negociable

Para que la acción capilar funcione eficazmente, el espacio entre las dos partes que se unen debe ser preciso y consistente. Un espacio demasiado ancho impedirá que el material de aportación sea arrastrado, mientras que un espacio demasiado estrecho puede restringir su flujo. Esto requiere tolerancias de fabricación estrictas.

Ciclos Lentos de Procesamiento por Lotes

Como se señaló en la soldadura fuerte en horno y al vacío, el proceso a menudo se realiza por lotes. El ciclo de carga de piezas, creación de vacío o atmósfera controlada, calentamiento, enfriamiento y descarga es inherentemente lento, lo que lo hace menos adecuado para mantener el ritmo de las líneas de producción continuas de alto volumen.

Limitación 3: Posibles Problemas de Material y Diseño

Más allá de la resistencia y el proceso, hay consideraciones de materiales a tener en cuenta.

Riesgo de Corrosión Galvánica

Al unir metales diferentes, la combinación de dos materiales base diferentes y un tercer metal de aportación puede crear una celda galvánica en presencia de un electrolito (como la humedad). Esto puede conducir a una corrosión acelerada en la unión, comprometiendo su durabilidad a largo plazo.

Las Uniones Grandes y Planas Pueden Ser Problemáticas

Lograr una unión sin vacíos en una superficie muy grande puede ser difícil. Es un desafío asegurar que el fundente o la atmósfera funcionen perfectamente en toda el área y que el metal de aportación fluya uniformemente en cada parte de la unión.

Comprendiendo las Compensaciones

Es crucial ver estas limitaciones no como fallas, sino como compensaciones inherentes a las ventajas únicas de la soldadura fuerte.

Menor Calor para Menos Distorsión

Las temperaturas de proceso más bajas utilizadas en la soldadura fuerte (en comparación con la soldadura) son una ventaja significativa. Esto minimiza la distorsión térmica y el estrés residual, lo que la hace ideal para unir conjuntos delicados, de paredes delgadas o complejos que se dañarían con el calor intenso.

Unión de Materiales Disímiles

La soldadura fuerte es uno de los mejores métodos para unir materiales radicalmente diferentes, como cobre con acero o cerámica con metales. Las limitaciones del metal de aportación son el precio que se paga por esta capacidad única.

Creación de Uniones Limpias y Herméticas

La limpieza meticulosa y los espacios precisos requeridos por el proceso dan como resultado uniones de muy alta calidad, limpias y a menudo herméticamente selladas con poca necesidad de acabado posterior al procesamiento.

Tomando la Decisión Correcta para Su Aplicación

En última instancia, las "desventajas" de la soldadura fuerte solo son desventajas si entran en conflicto con su objetivo principal.

- Si su enfoque principal es la máxima resistencia de la unión y el rendimiento a alta temperatura: Probablemente debería considerar un proceso de soldadura que fusione los metales base.

- Si su enfoque principal es la producción de alta velocidad y alto volumen: Un proceso de soldadura automatizado o una fijación mecánica pueden ser más adecuados que los ciclos de soldadura fuerte por lotes más lentos.

- Si su enfoque principal es la unión de materiales disímiles o conjuntos complejos con mínima distorsión térmica: Los requisitos del proceso y las limitaciones de resistencia de la soldadura fuerte son compensaciones aceptables para lograr su objetivo.

Elegir el método de unión correcto requiere comprender no solo sus fortalezas, sino también sus limitaciones inherentes y cómo se alinean con las demandas de su aplicación específica.

Tabla Resumen:

| Limitación | Impacto Clave | Más Adecuado Para |

|---|---|---|

| Resistencia del Metal de Aportación | La resistencia de la unión está limitada por el material de aportación, no por los metales base. Uso limitado a altas temperaturas. | Aplicaciones donde la resistencia máxima no es crítica. |

| Restricciones del Proceso | Requiere limpieza meticulosa, holguras precisas en la unión y ciclos lentos por lotes. | Producción de volumen bajo a medio; conjuntos complejos o delicados. |

| Problemas de Material | Riesgo de corrosión galvánica con metales disímiles; desafiante para uniones grandes y planas. | Unión de materiales disímiles donde la distorsión térmica debe minimizarse. |

¿Necesita ayuda para seleccionar el método de unión adecuado para su equipo de laboratorio?

La soldadura fuerte ofrece beneficios únicos para ensamblajes delicados y materiales disímiles, pero comprender sus limitaciones es clave para una aplicación exitosa. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para satisfacer sus necesidades específicas de unión y fabricación.

Deje que nuestros expertos le guíen hacia la solución óptima para su proyecto.

Contáctenos hoy para discutir cómo podemos ayudarle a lograr resultados precisos y confiables.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Placa Cerámica de Nitruro de Boro (BN)

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

La gente también pregunta

- ¿Qué funde un horno de arco eléctrico? Procese eficientemente chatarra y más

- ¿Qué papel juega un horno de soldadura por difusión en vacío en la fabricación de laminados multicapa de aleación de titanio?

- ¿Es la soldadura fuerte más cara que la soldadura? Descubra el costo real de su proceso de unión de metales

- ¿Cuáles son las 4 técnicas de calentamiento utilizadas para la soldadura fuerte? Encuentre su método ideal para uniones más fuertes

- ¿Se puede soldar aluminio grueso? Sí, con el calor y el control de la atmósfera adecuados para juntas fuertes.

- ¿Por qué el nitrurado de gas se realiza típicamente en un horno de resistencia de calentamiento al vacío? Desbloquee un endurecimiento superior de metales

- ¿Qué catalizador se utiliza en la pirólisis de plásticos? La clave para obtener combustibles de alto valor a partir de residuos

- ¿Qué es la deposición de metales al vacío? Logre un control de recubrimiento a nivel atómico para un rendimiento superior