Sí, la deposición física de vapor (PVD) es ampliamente considerada como uno de los procesos de recubrimiento más respetuosos con el medio ambiente disponibles. A diferencia de los métodos tradicionales como la galvanoplastia, PVD es un proceso seco basado en el vacío que no produce residuos peligrosos, gases tóxicos ni contaminación del agua. Mejora la durabilidad de un producto sin comprometer la reciclabilidad del material base.

La razón principal por la que el PVD es ecológico radica en lo que elimina: los baños químicos tóxicos, el agua contaminada y los lodos peligrosos característicos de las tecnologías de plateado más antiguas. Es un proceso limpio y contenido que añade durabilidad, reduciendo así los residuos a largo plazo.

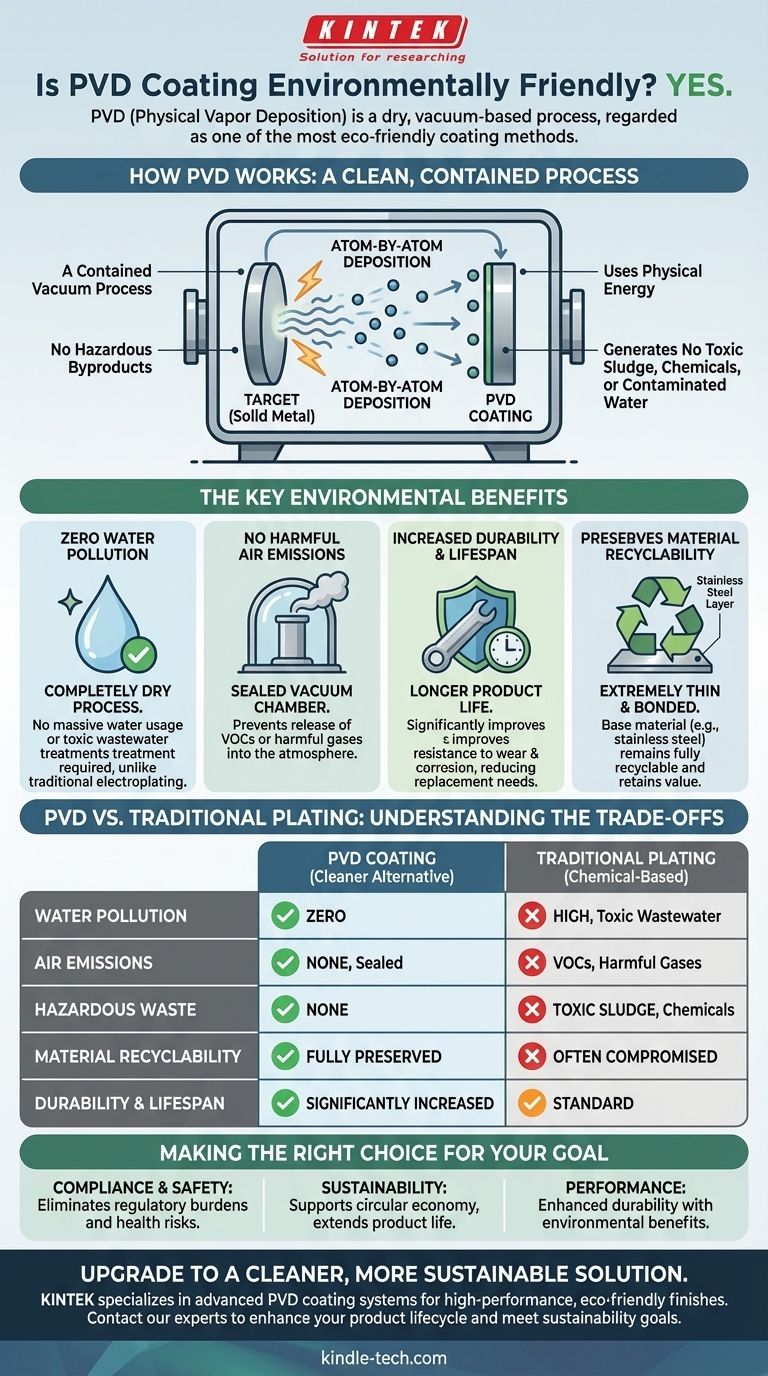

Cómo funciona el PVD (y por qué es limpio)

Comprender el mecanismo del PVD revela por qué tiene una huella ambiental tan mínima. Todo el proceso es fundamentalmente diferente de los métodos tradicionales de plateado "húmedo".

Un proceso de vacío contenido

El proceso de recubrimiento PVD tiene lugar completamente dentro de una cámara de vacío sellada. Esta contención es fundamental, ya que garantiza que ningún subproducto o material del proceso escape a la atmósfera.

Deposición átomo por átomo

Un material metálico sólido y de alta pureza, como el titanio o el cromo (conocido como "objetivo"), se vaporiza mediante un proceso de alta energía como el pulverizado catódico (sputtering) o la descarga de arco. Estos átomos o iones vaporizados viajan a través del vacío y se depositan en la pieza, formando un recubrimiento delgado, denso y altamente adherido, átomo por átomo.

Sin subproductos nocivos

Dado que el proceso utiliza energía física para vaporizar metales sólidos y limpios en el vacío, no genera emisiones nocivas. No hay soluciones químicas que desechar, ni lodos tóxicos que gestionar, ni agua contaminada que tratar.

Los beneficios medioambientales clave del PVD

La naturaleza limpia del proceso PVD se traduce en varias ventajas medioambientales distintas sobre las técnicas de acabado tradicionales.

Cero contaminación del agua

El PVD es un proceso completamente seco. Esto contrasta marcadamente con la galvanoplastia, que requiere grandes cantidades de agua que se contamina con metales pesados y productos químicos tóxicos, lo que exige un tratamiento de aguas residuales complejo y costoso.

Sin emisiones atmosféricas nocivas

La cámara de vacío sellada evita la liberación de compuestos orgánicos volátiles (COV) u otros gases nocivos a la atmósfera.

Mayor durabilidad y vida útil del producto

Los recubrimientos PVD mejoran significativamente la resistencia de un producto al desgaste, la corrosión y la oxidación. Esta mayor durabilidad significa que el producto dura más, lo que reduce la necesidad de reemplazos y conserva los recursos que se utilizarían para fabricar nuevos artículos.

Preserva la reciclabilidad del material

El recubrimiento PVD es extremadamente delgado (típicamente de 0,5 a 5 micras) y está metalúrgicamente unido a la superficie. No altera las propiedades fundamentales del material base, como el acero inoxidable, que sigue siendo totalmente reciclable y conserva su valor.

Comprender las compensaciones: PVD frente al plateado tradicional

Si bien el PVD es una opción superior en cuanto a impacto medioambiental, es importante comprender el contexto de lo que reemplaza.

El problema con el plateado tradicional

Los métodos como el cromado a menudo dependen del cromo hexavalente, un carcinógeno conocido, e implican la inmersión de piezas en baños de ácidos peligrosos y soluciones de cianuro. Esto crea riesgos significativos para la seguridad de los trabajadores y una carga sustancial de eliminación de residuos peligrosos.

La consideración energética

Como cualquier proceso de fabricación avanzado, el PVD requiere una entrada significativa de energía eléctrica para crear el vacío y vaporizar los metales de origen. Sin embargo, este consumo de energía a menudo se compensa con la eliminación completa de los recursos necesarios para la adquisición de agua, el tratamiento de aguas residuales y el transporte y eliminación de residuos peligrosos.

Una alternativa moderna y más limpia

El PVD representa un cambio tecnológico de procesos basados en productos químicos a procesos basados en la física. Resuelve los requisitos de rendimiento del recubrimiento al tiempo que elimina desde el principio los peligros medioambientales inherentes a los métodos más antiguos.

Tomar la decisión correcta para su objetivo

Evaluar el PVD para su aplicación significa equilibrar las necesidades de rendimiento con la responsabilidad medioambiental.

- Si su enfoque principal es el cumplimiento y la seguridad: El PVD es la opción superior, ya que elimina las cargas regulatorias y los riesgos para la salud asociados con el almacenamiento, uso y eliminación de productos químicos de plateado peligrosos.

- Si su enfoque principal es la sostenibilidad: El PVD apoya una economía circular al extender la vida útil del producto y preservar la reciclabilidad completa del material base.

- Si su enfoque principal es el rendimiento: La mayor durabilidad, dureza y resistencia a la corrosión que proporciona el PVD a menudo lo convierten en la mejor solución técnica, siendo sus beneficios medioambientales una ventaja añadida fundamental.

En última instancia, elegir PVD es una decisión a favor de un proceso de acabado moderno, de alto rendimiento y medioambientalmente responsable.

Tabla de resumen:

| Aspecto medioambiental | Recubrimiento PVD | Plateado tradicional |

|---|---|---|

| Contaminación del agua | Cero | Alta (aguas residuales tóxicas) |

| Emisiones atmosféricas | Ninguna (vacío sellado) | COV, gases nocivos |

| Residuos peligrosos | Ninguno | Lodos tóxicos, productos químicos |

| Reciclabilidad del material | Totalmente preservada | A menudo comprometida |

| Durabilidad y vida útil | Aumentada significativamente | Estándar |

Actualice a una solución de recubrimiento más limpia y sostenible para sus productos. KINTEK se especializa en sistemas avanzados de recubrimiento PVD que ofrecen una durabilidad superior al tiempo que eliminan los peligros medioambientales. Nuestro equipo de laboratorio y consumibles están diseñados para ayudarle a lograr acabados ecológicos de alto rendimiento sin los residuos y la contaminación de los métodos tradicionales. Contacte con nuestros expertos hoy mismo para saber cómo el PVD puede mejorar el ciclo de vida de su producto y cumplir sus objetivos de sostenibilidad.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado