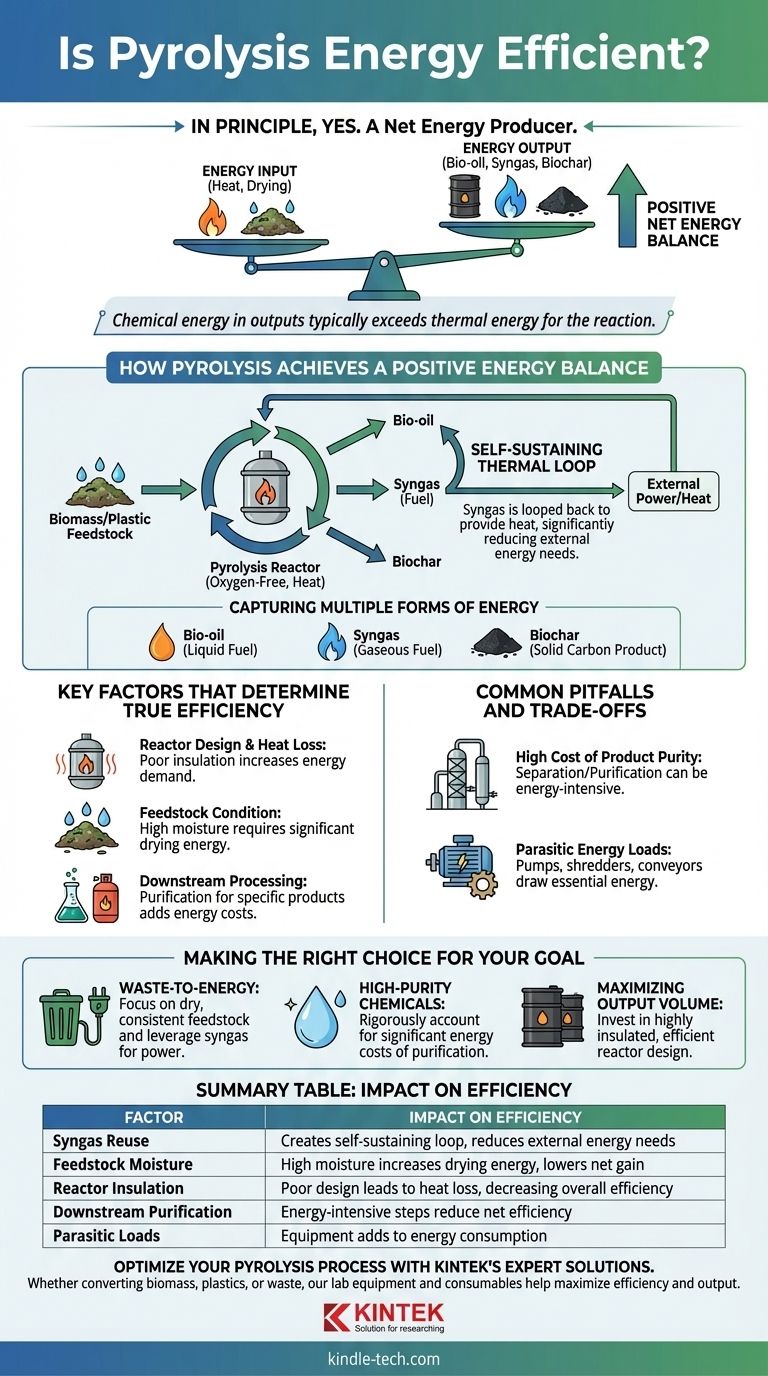

En principio, sí. La pirólisis se considera generalmente un proceso energéticamente eficiente porque está diseñada para ser un productor neto de energía. La energía química contenida en sus productos, como el bioaceite y el syngas, suele superar la energía térmica necesaria para calentar la materia prima y activar la reacción.

La medida principal de la eficiencia de la pirólisis es su balance energético neto. Un sistema eficiente genera más energía en sus productos finales de la que consume para calentar, secar la materia prima y el post-procesamiento, utilizándose a menudo el syngas producido para hacer que el proceso sea autosuficiente.

Cómo la pirólisis logra un balance energético positivo

La pirólisis descompone materiales como la biomasa o el plástico en un ambiente sin oxígeno utilizando calor. Aunque requiere una entrada de energía inicial, el proceso está diseñado para crear una cadena de valor donde los productos son ellos mismos portadores de energía.

El bucle térmico autosostenible

El factor más crítico para la eficiencia es el uso de los gases no condensables (syngas) producidos durante la reacción.

Este syngas es un combustible. En sistemas bien diseñados, una parte de este gas se recircula y se quema para proporcionar el calor necesario para mantener la reacción de pirólisis, reduciendo significativamente o eliminando la necesidad de fuentes de energía externas una vez que el proceso está en marcha.

Captura de múltiples formas de energía

La pirólisis no solo produce un resultado; crea una cartera de productos valiosos.

Los productos principales son el bioaceite (un combustible líquido), el syngas (un combustible gaseoso) y el biocarbón (un producto de carbono sólido). La energía química combinada de estos productos es la "producción de energía" que debe sopesarse con la "entrada de energía" del sistema.

Factores clave que determinan la verdadera eficiencia

La afirmación de que la pirólisis es "energéticamente eficiente" es una regla general, no una garantía absoluta. La ganancia o pérdida neta de energía real depende en gran medida de las especificidades del sistema y sus objetivos.

Diseño del reactor y pérdida de calor

Una unidad de pirólisis a escala industrial es un sistema térmico complejo. La pérdida de calor específica del proceso debido a reactores mal aislados o mecanismos de transferencia de calor ineficientes puede aumentar drásticamente la energía requerida para mantener las temperaturas de reacción, lo que reduce la eficiencia general.

Estado de la materia prima

La composición y el contenido de humedad de la materia prima (feedstock) son críticos. El procesamiento de biomasa húmeda requiere una cantidad significativa de energía inicial para el secado antes de que la reacción de pirólisis pueda siquiera comenzar, lo que puede afectar en gran medida el balance energético neto.

Requisitos de procesamiento posterior

El uso previsto de los productos finales importa inmensamente. Si el objetivo es simplemente producir un combustible líquido, el proceso es sencillo.

Sin embargo, si el objetivo es producir hidrógeno de alta pureza a partir de la pirólisis de metano, los costos energéticos de separarlo de otros hidrocarburos y comprimirlo para su almacenamiento deben tenerse en cuenta, lo que puede reducir la eficiencia neta.

Errores comunes y compensaciones

Lograr una alta eficiencia requiere una ingeniería cuidadosa para superar los desafíos comunes. Un fallo en la consideración de estos factores es la razón principal por la que un proyecto de pirólisis puede convertirse en un consumidor de energía en lugar de un productor.

El alto costo de la pureza del producto

Las reacciones secundarias son comunes en la pirólisis, creando una mezcla de compuestos. Si un producto químico específico y puro es el resultado deseado, los posteriores pasos de separación y purificación pueden ser extremadamente intensivos en energía, a veces consumiendo más energía que el propio proceso de pirólisis.

Cargas de energía parásitas

Más allá del reactor principal, las cargas de energía "parásitas" incluyen la energía necesaria para trituradoras, transportadores, bombas y sistemas de control de la contaminación. Todos estos componentes esenciales consumen energía y deben incluirse en cualquier cálculo honesto de eficiencia energética.

Tomar la decisión correcta para su objetivo

En última instancia, la eficiencia energética de un sistema de pirólisis está determinada por su diseño y su aplicación prevista.

- Si su enfoque principal es la conversión de residuos en energía: La pirólisis puede ser altamente eficiente, especialmente si utiliza materia prima seca y consistente y aprovecha el syngas producido para alimentar la operación.

- Si su enfoque principal es la producción de productos químicos de alta pureza: Debe tener en cuenta rigurosamente los importantes costos energéticos de la purificación posterior, que definirán la verdadera eficiencia neta de todo el proceso.

- Si su enfoque principal es maximizar el volumen de producción: La clave es invertir en un diseño de reactor altamente aislado y eficiente para minimizar la pérdida térmica y asegurar que la mayor cantidad posible de materia prima se convierta en productos valiosos.

Un sistema de pirólisis correctamente diseñado es una herramienta poderosa para convertir residuos en valor, pero su eficiencia es el resultado directo del diseño del sistema y su alineación con su propósito específico.

Tabla resumen:

| Factor | Impacto en la eficiencia |

|---|---|

| Reutilización de syngas | Crea un bucle térmico autosostenible, reduciendo las necesidades de energía externa |

| Humedad de la materia prima | La alta humedad aumenta la energía para el secado, disminuyendo la ganancia neta |

| Aislamiento del reactor | Un diseño deficiente provoca pérdidas de calor, disminuyendo la eficiencia general |

| Purificación posterior | Los pasos intensivos en energía para productos químicos puros pueden reducir la eficiencia neta |

| Cargas parásitas | Equipos como transportadores y bombas aumentan el consumo de energía |

Optimice su proceso de pirólisis con las soluciones expertas de KINTEK. Ya sea que esté convirtiendo biomasa, plásticos u otros flujos de residuos en energía, nuestro equipo de laboratorio y consumibles le ayudan a maximizar la eficiencia y la producción. Contáctenos hoy para diseñar un sistema que convierta su materia prima en valor sostenible.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Célula electrolítica de baño de agua de cinco puertos de doble capa

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Celda electroquímica electrolítica de cuarzo para experimentos electroquímicos

- Molino de Molienda de Tejidos Híbrido de Laboratorio

La gente también pregunta

- ¿Qué es una máquina de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es la sinterización en fase líquida y en qué se diferencia de la sinterización en estado sólido? Una guía para materiales más rápidos y densos

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Qué es la pulverización catódica por magnetrón? Una guía para la deposición de películas delgadas de alta calidad

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura