En esencia, la sinterización en fase líquida utiliza una pequeña cantidad de un aditivo fundido para acelerar drásticamente la unión de las partículas del polvo, mientras que la sinterización en estado sólido logra esta unión puramente a través de la difusión atómica entre partículas sólidas. El líquido actúa como medio de transporte y agente aglutinante, permitiendo la densificación a temperaturas más bajas y en menos tiempo de lo que es posible solo con métodos de estado sólido.

La elección fundamental entre estos dos procesos no se trata de cuál es superior, sino de qué mecanismo se requiere para superar la resistencia inherente de un material a la densificación. La sinterización en fase líquida proporciona un atajo diseñado para materiales difíciles, mientras que la sinterización en estado sólido ofrece un camino hacia la pureza química.

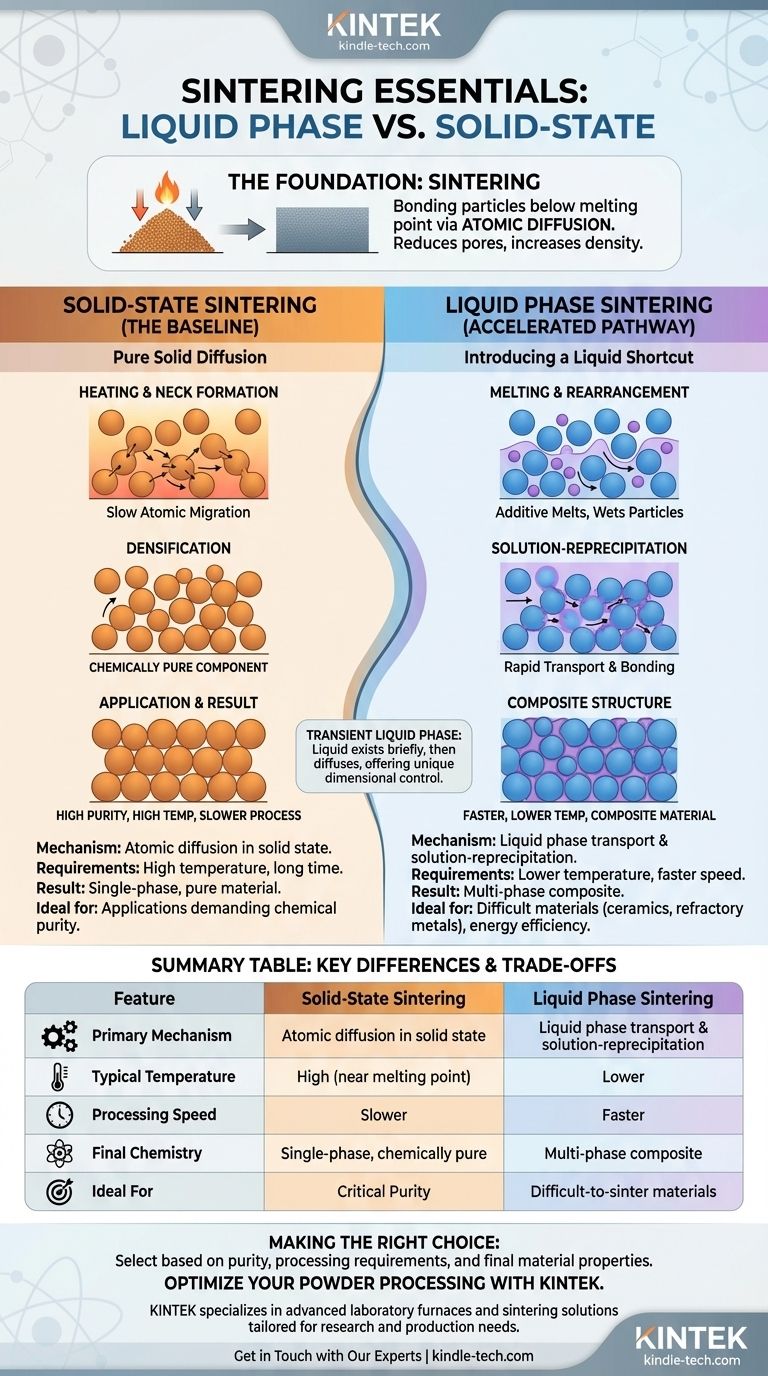

La base: ¿Qué es la sinterización?

El objetivo: Unir partículas en un sólido

La sinterización es un proceso térmico para compactar una masa de polvo suelto en una pieza sólida y coherente. Esto se logra aplicando calor y, a menudo, presión, pero a temperaturas inferiores al punto de fusión del material.

El objetivo principal es reducir drásticamente el espacio poroso entre las partículas individuales, apretándolas hasta que formen un objeto denso y sólido.

El mecanismo: Difusión atómica

A nivel atómico, la sinterización funciona fomentando el movimiento de los átomos. Bajo calor intenso, los átomos migran desde la superficie de las partículas de polvo hacia los puntos donde se tocan entre sí.

Este movimiento de átomos construye "cuellos" o puentes entre las partículas. A medida que estos cuellos crecen, los poros entre las partículas se encogen y finalmente se cierran, lo que resulta en un material densificado.

Sinterización en estado sólido: El proceso de referencia

Cómo funciona: Difusión puramente sólida

En la sinterización en estado sólido, todo el proceso depende de la migración de átomos a través de superficies sólidas. No hay aditivos líquidos involucrados.

El compacto de polvo se calienta a una temperatura alta y los átomos se mueven lentamente para llenar los huecos y formar enlaces fuertes entre las partículas adyacentes, impulsados enteramente por la energía térmica y la presión.

Requisitos clave: Alta temperatura y tiempo

Debido a que la difusión atómica a través de un sólido es un proceso muy lento, la sinterización en estado sólido requiere una energía significativa. Exige altas temperaturas, a menudo cercanas al punto de fusión del material principal, y puede requerir tiempos de mantenimiento prolongados para lograr una alta densidad.

El resultado: Un componente químicamente puro

Una gran ventaja de la sinterización en estado sólido es la pureza química. Dado que no se utilizan aditivos, la pieza sinterizada final consta únicamente del material en polvo original. Esto es fundamental para aplicaciones donde incluso trazas de una segunda fase serían perjudiciales.

Sinterización en fase líquida: La vía acelerada

El principio central: Introducir un "atajo" líquido

La sinterización en fase líquida se utiliza para materiales a los que es muy difícil densificar mediante métodos de estado sólido, como aquellos con puntos de fusión extremadamente altos o tasas de difusión lentas.

Se mezcla una pequeña cantidad de un segundo polvo (un aditivo o "ayuda de sinterización") con un punto de fusión más bajo con el polvo principal.

Etapa 1: Reordenamiento

Cuando la mezcla alcanza una temperatura superior al punto de fusión del aditivo pero inferior al del material principal, el aditivo se funde y forma un líquido. Este líquido moja las partículas sólidas y las potentes fuerzas capilares las atraen a un arreglo de empaquetamiento mucho más denso.

Etapa 2: Disolución-Reprecipitación

A continuación, las partículas sólidas comienzan a disolverse en el líquido circundante, particularmente en los puntos de contacto de alta tensión entre ellas. Este material disuelto se transporta a través del líquido y se reprecipita (solidifica) en las áreas de vacío de baja tensión, como los cuellos entre las partículas. Este proceso es significativamente más rápido que la difusión en estado sólido.

Una nota sobre la fase líquida transitoria

En algunos casos avanzados, denominada sinterización por fase líquida transitoria, el líquido existe solo por un corto tiempo. Por ejemplo, al sinterizar hierro con un aditivo de cobre, el cobre fundido se difunde rápidamente en las partículas de hierro sólido, fortaleciéndolas y luego desapareciendo como una fase líquida distinta.

Comprender las diferencias clave y las compensaciones

Temperatura y velocidad

La sinterización en fase líquida es significativamente más rápida y energéticamente más eficiente. La presencia de un medio de transporte líquido permite la densificación a temperaturas mucho más bajas y en tiempos más cortos en comparación con las exigencias lentas y de alta temperatura de la sinterización en estado sólido.

Compatibilidad del material

La sinterización en fase líquida es a menudo la única opción práctica para materiales como cerámicas, cermets (por ejemplo, carburo de tungsteno-cobalto) y metales refractarios. Estos materiales tienen puntos de fusión demasiado altos o tasas de difusión demasiado bajas para una densificación efectiva en estado sólido.

Microestructura y química finales

Esta es una compensación crítica. La sinterización en estado sólido produce una pieza químicamente pura y de una sola fase. La sinterización en fase líquida da como resultado un material compuesto que contiene al menos dos fases: el material principal y la fase líquida solidificada, que permanece en la microestructura (a menudo en los límites de grano). Esta segunda fase alterará las propiedades mecánicas, térmicas y eléctricas finales.

Control del proceso y cambio dimensional

El transporte significativo de material en la sinterización en fase líquida puede provocar una contracción más sustancial, que debe predecirse y controlarse cuidadosamente. Sin embargo, los métodos avanzados como la sinterización por fase líquida transitoria pueden diseñarse para equilibrar la contracción natural con la hinchazón, lo que resulta en componentes con un cambio dimensional cercano a cero durante el procesamiento.

Tomar la decisión correcta para su objetivo

Seleccionar la ruta de sinterización correcta requiere comprender las propiedades finales que necesita su componente.

- Si su enfoque principal es la pureza química y un material de una sola fase: La sinterización en estado sólido es la opción necesaria para evitar la introducción de una fase aglutinante secundaria.

- Si su enfoque principal es procesar materiales de alto punto de fusión o reducir los costos de energía: La sinterización en fase líquida es el enfoque más eficiente y, a menudo, el único práctico.

- Si su enfoque principal es el control dimensional preciso en un sistema multimaterial: La sinterización por fase líquida transitoria ofrece ventajas de ingeniería únicas para minimizar la contracción o la hinchazón.

- Si su enfoque principal es maximizar la velocidad y la densidad para cualquier material: Se pueden utilizar técnicas de calentamiento avanzadas como la sinterización por plasma de chispa (SPS) para impulsar el mecanismo de estado sólido o de fase líquida mucho más rápidamente que los hornos convencionales.

Comprender estos mecanismos fundamentales le permite seleccionar el proceso correcto no solo para lo que está fabricando, sino para el rendimiento específico que necesita lograr.

Tabla de resumen:

| Característica | Sinterización en estado sólido | Sinterización en fase líquida |

|---|---|---|

| Mecanismo principal | Difusión atómica en estado sólido | Transporte en fase líquida y disolución-reprecipitación |

| Temperatura típica | Alta (más cerca del punto de fusión) | Más baja |

| Velocidad de procesamiento | Más lenta | Más rápida |

| Química final | De una sola fase, químicamente pura | Compuesto multifásico |

| Ideal para | Materiales donde la pureza es crítica | Materiales difíciles de sinterizar (p. ej., cerámicas, metales refractarios) |

Optimice su procesamiento de polvos con KINTEK

Elegir el método de sinterización correcto es fundamental para lograr la densidad, pureza y rendimiento deseados en sus componentes. Ya sea que su proyecto requiera la pureza química de la sinterización en estado sólido o la eficiencia y capacidad de la sinterización en fase líquida, contar con el equipo adecuado es clave.

KINTEK se especializa en hornos de laboratorio avanzados y soluciones de sinterización adaptadas a las necesidades de investigación y producción. Nuestros expertos pueden ayudarle a seleccionar el sistema perfecto para garantizar un control preciso de la temperatura y resultados óptimos para sus materiales específicos.

Contáctenos hoy para discutir cómo nuestro equipo de laboratorio puede mejorar sus procesos de sinterización y ayudarle a crear materiales superiores.

Póngase en contacto con nuestros expertos

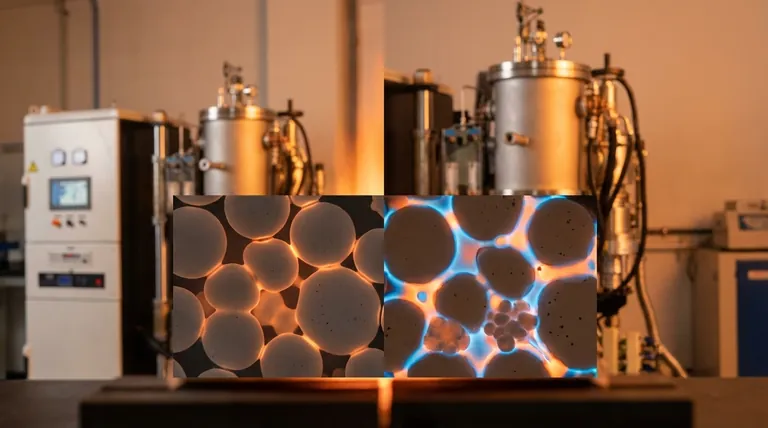

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Qué es una máquina de pulverización catódica? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados

- ¿Qué es la pulverización catódica por magnetrón? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuál es el papel del sistema hidráulico en el prensado en caliente? Lograr la máxima densidad y resistencia del material

- ¿Cómo funciona el sputtering de magnetrón? Una guía para la deposición de películas delgadas de alta calidad