Sí, la difusión atómica es el mecanismo fundamental que hace posible la sinterización. Cuando se calienta un conjunto de partículas de polvo, los átomos adquieren suficiente energía térmica para moverse y reorganizarse. Este movimiento atómico, o difusión, permite que las partículas individuales se unan, reduciendo el espacio vacío (porosidad) entre ellas y formando una masa sólida y coherente mucho antes de que el material alcance su punto de fusión.

La sinterización no es un proceso de fusión de partículas. En cambio, aprovecha la difusión atómica activada térmicamente para eliminar las superficies entre las partículas, soldándolas eficazmente a escala atómica para crear un objeto denso y sólido.

Cómo el calor y la difusión impulsan el proceso de sinterización

Para entender la sinterización, es crucial ir más allá del proceso de alto nivel y centrarse en el comportamiento de los átomos individuales. El objetivo principal es reducir la energía total del sistema.

El papel de la energía térmica

Calentar un compacto de polvo proporciona la energía de activación necesaria para sus átomos. Esta energía no funde el material a granel, sino que hace que los átomos dentro de la red cristalina vibren intensamente.

Esta vibración da a los átomos la capacidad de romper sus enlaces fijos y migrar, o difundirse, de un lugar a otro.

La difusión atómica en acción

La difusión es el movimiento neto de átomos de un área de alta concentración a un área de baja concentración. En la sinterización, las partículas mismas son áreas de alta concentración atómica, y los poros o huecos entre ellas son áreas de concentración cero.

Los átomos migran para llenar estos huecos, uniendo las brechas entre partículas adyacentes. Este proceso comienza formando pequeños "cuellos" en los puntos de contacto, que crecen gradualmente hasta que los poros son eliminados.

El objetivo: Minimizar la energía superficial

Un polvo fino tiene una enorme cantidad de área superficial en relación con su volumen. Desde una perspectiva termodinámica, este es un estado de alta energía e inestable.

Al unirse y eliminar las superficies internas de los poros, el material alcanza un estado más estable y de menor energía. La difusión es simplemente el mecanismo físico que utiliza el material para alcanzar este estado preferido.

Mecanismos clave de sinterización y el papel de la difusión

Aunque la difusión es siempre el motor principal, la forma en que ocurre puede variar. Los dos enfoques principales son la sinterización en fase sólida y en fase líquida.

Sinterización en fase sólida

Esta es la forma más pura del proceso, donde el material permanece completamente sólido en todo momento.

La difusión ocurre a través de varias vías, incluyendo a lo largo de la superficie de las partículas, a lo largo de los límites entre los granos y a través del volumen de la propia red cristalina. Este método ofrece un excelente control dimensional.

Sinterización en fase líquida

En esta técnica, una pequeña fracción del material (o un aglutinante añadido) se funde a la temperatura de sinterización, creando una fase líquida que coexiste con las partículas sólidas.

Este líquido actúa como una vía de transporte de alta velocidad. Los átomos de las partículas sólidas se disuelven en el líquido, se difunden rápidamente a través de él y se vuelven a precipitar en los cuellos en crecimiento entre las partículas. Esto acelera significativamente la densificación.

Comprendiendo las compensaciones

Controlar la difusión es un acto de equilibrio. Las variables que se manipulan para fomentar la difusión tienen consecuencias directas en el producto final.

Tiempo y temperatura

Esta es la compensación central. Las temperaturas más altas aumentan la tasa de difusión exponencialmente, reduciendo el tiempo necesario para lograr la densidad.

Sin embargo, temperaturas excesivamente altas pueden causar un crecimiento de grano no deseado, lo que puede degradar las propiedades mecánicas del material final.

Porosidad vs. Contracción

El resultado directo de eliminar la porosidad es que el componente general se encoge. La sinterización es fundamentalmente un proceso de densificación.

Esta contracción debe predecirse y tenerse en cuenta con precisión en el diseño inicial de la pieza, lo que a menudo requiere un modelado complejo y pruebas empíricas.

La ventaja y el riesgo de la fase líquida

Aunque la sinterización en fase líquida es más rápida y puede conducir a densidades más altas, introduce complejidad.

La cantidad y viscosidad del líquido deben controlarse cuidadosamente. Demasiado líquido puede hacer que la pieza se hunda o pierda su forma, mientras que muy poco no proporcionará la aceleración prevista.

Tomar la decisión correcta para su objetivo

Comprender que la difusión es el motor de la sinterización le permite seleccionar y controlar el proceso para lograr propiedades específicas del material.

- Si su enfoque principal es la alta pureza y el control dimensional preciso: La sinterización en fase sólida es a menudo la opción superior, ya que evita las complejidades y la posible contaminación de una fase líquida.

- Si su enfoque principal es la velocidad y lograr la máxima densidad: La sinterización en fase líquida es muy efectiva porque el líquido proporciona una vía rápida para el transporte atómico requerido.

- Si trabaja con materiales muy resistentes (como cerámicas o metales refractarios): Métodos avanzados como el prensado en caliente o la sinterización láser (DMLS) utilizan presión externa o energía intensa y localizada para ayudar al proceso de difusión natural.

En última instancia, dominar la sinterización significa dominar el control de la difusión atómica para construir un material más fuerte y denso desde el átomo.

Tabla resumen:

| Tipo de Sinterización | Mecanismo de Difusión Primario | Ventaja Clave |

|---|---|---|

| Fase Sólida | Difusión a través de la red sólida, límites de grano o superficies | Excelente control dimensional y pureza |

| Fase Líquida | Rápida difusión a través de una fase líquida | Densificación más rápida y mayor densidad final |

¿Listo para dominar el proceso de sinterización para sus materiales?

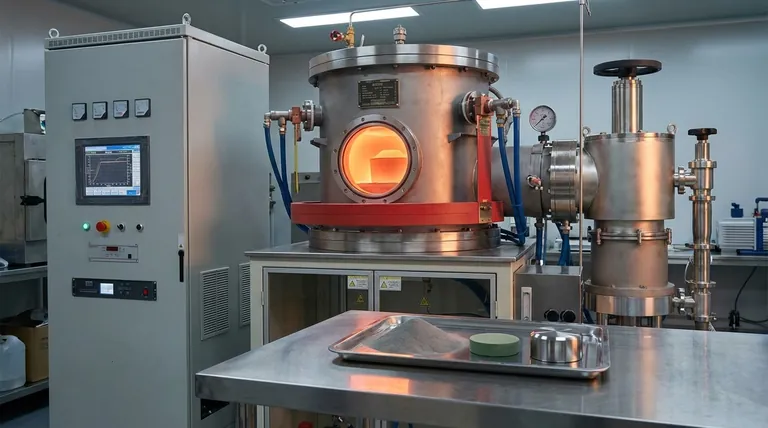

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para controlar con precisión la temperatura, la atmósfera y el tiempo, las variables críticas que rigen la difusión y determinan las propiedades de su producto final. Ya sea que esté desarrollando nuevas cerámicas, metales o compuestos, nuestras soluciones lo ayudan a lograr el equilibrio perfecto de densidad, resistencia y precisión dimensional.

Contáctenos hoy para discutir cómo podemos apoyar los objetivos de I+D y producción de sinterización de su laboratorio.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie

- ¿Cuáles son los métodos de calentamiento para soldadura fuerte? Elija el método adecuado para sus necesidades de producción