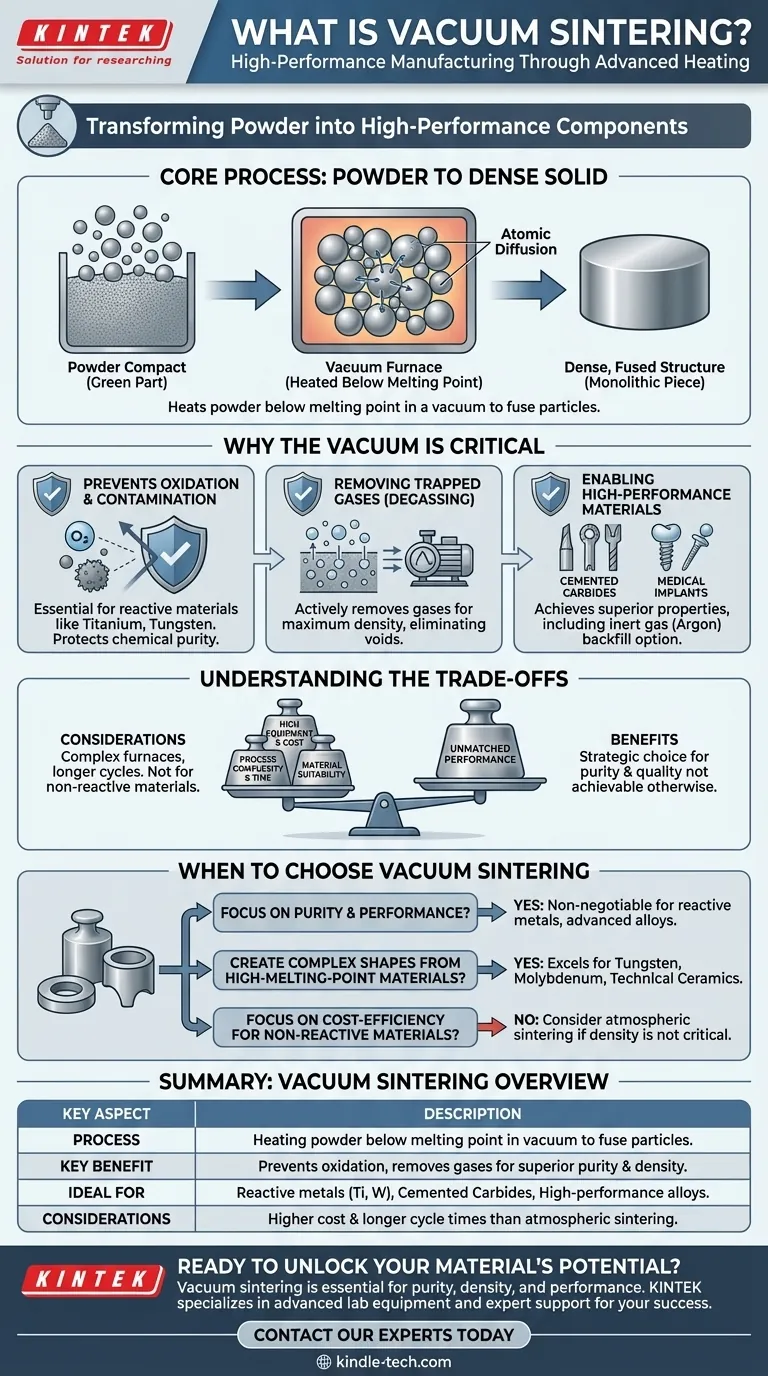

En esencia, la sinterización al vacío es un proceso de fabricación de alto rendimiento que transforma materiales en polvo en un objeto sólido y denso. Lo logra calentando el polvo en un horno de vacío a una temperatura justo por debajo de su punto de fusión, lo que hace que las partículas individuales se fusionen mediante difusión atómica. El entorno de vacío es el elemento clave, ya que previene reacciones químicas como la oxidación, lo que da como resultado un producto final con pureza e integridad estructural excepcionales.

El verdadero valor de la sinterización al vacío no es solo crear una pieza sólida; se trata de controlar con precisión las propiedades finales del material. Al eliminar el aire, el proceso elimina la contaminación, lo que permite la creación de componentes de alto rendimiento que serían imposibles de fabricar mediante la fusión y el moldeo tradicionales.

Cómo la sinterización transforma el polvo en un sólido

La sinterización es un proceso térmico que se ha utilizado durante siglos, desde la cerámica antigua hasta la metalurgia moderna. La sinterización al vacío es una forma altamente avanzada de esta técnica fundamental.

El punto de partida: un compacto de polvo

El proceso comienza con un material base en forma de polvo. Este polvo a menudo se prensa o moldea en una forma deseada, conocida como "pieza verde". Este compacto inicial es poroso y mecánicamente débil, mantiene su forma pero carece de las propiedades de un componente terminado.

El papel del calor: difusión atómica

La pieza verde se coloca en un horno y se calienta. Fundamentalmente, la temperatura se mantiene por debajo del punto de fusión del material. En lugar de licuarse, el calor proporciona a los átomos de las partículas de polvo suficiente energía para moverse y migrar a través de los límites entre ellas.

El resultado: una estructura densa y fusionada

A medida que los átomos se difunden, los huecos y poros entre las partículas de polvo comienzan a cerrarse. Las partículas se fusionan, creando fuertes enlaces interpartículas y provocando que todo el componente se contraiga y se densifique. El resultado es una pieza sólida y monolítica con una resistencia y durabilidad drásticamente mejoradas.

Por qué el vacío es el componente crítico

Realizar el proceso de sinterización en un vacío es lo que separa esta técnica de los métodos más convencionales. La atmósfera controlada no es una ocurrencia tardía; es fundamental para el resultado.

Prevención de la oxidación y la contaminación

Muchos materiales avanzados, especialmente metales como el titanio o el tungsteno, son altamente reactivos con el oxígeno a altas temperaturas. La sinterización al aire abierto provocaría su oxidación instantánea, formando una capa de óxido quebradiza e inútil. Un vacío elimina el aire, protegiendo el material y preservando su pureza química.

Eliminación de gases atrapados (Desgasificación)

El compacto de polvo inevitablemente contiene gases atrapados dentro de sus poros. El vacío extrae activamente estos gases de la pieza a medida que se calienta. Este efecto de "desgasificación" es fundamental para lograr la máxima densidad y eliminar los vacíos internos que podrían convertirse en puntos de fallo.

Habilitación de materiales de alto rendimiento

La combinación de prevenir la oxidación y eliminar los gases atrapados hace posible producir materiales con propiedades superiores. Esta es la razón por la cual la sinterización al vacío es esencial para la fabricación de artículos como herramientas de corte de carburo cementado, implantes médicos de alta pureza y componentes electrónicos especializados. En algunos casos, el horno puede rellenarse con un gas inerte como argón para crear un entorno de presión parcial específico para un control aún mayor.

Comprensión de las compensaciones

Aunque es potente, la sinterización al vacío es un proceso especializado con consideraciones distintas. No es la opción correcta para todas las aplicaciones.

Equipo y coste

Los hornos de vacío son equipos complejos y de alto capital. El coste de compra, operación y mantenimiento de estos sistemas hace que la sinterización al vacío sea un proceso más caro que la sinterización en un horno atmosférico estándar.

Complejidad y tiempo del proceso

Lograr un alto vacío mientras se gestiona con precisión un perfil de temperatura de varias etapas requiere sistemas de control sofisticados y experiencia. El ciclo completo, incluida la evacuación, el calentamiento, el remojo y el enfriamiento, puede ser significativamente más largo que otros métodos de fabricación.

Idoneidad del material

El principal impulsor para usar un vacío es proteger materiales reactivos o lograr la mayor densidad posible. Para los materiales que no son sensibles al oxígeno, como ciertas cerámicas o polvos a base de hierro, un proceso de sinterización atmosférica más simple y menos costoso suele ser suficiente.

Cuándo elegir la sinterización al vacío

Seleccionar el proceso de fabricación correcto depende totalmente de su objetivo final. Utilice estas pautas para determinar si la sinterización al vacío es la opción apropiada para su proyecto.

- Si su enfoque principal es la pureza y el rendimiento del material: La sinterización al vacío es innegociable para metales reactivos o aleaciones avanzadas donde incluso trazas de impurezas de la atmósfera comprometerían la resistencia y función finales.

- Si su enfoque principal es crear formas complejas a partir de materiales de alto punto de fusión: Este proceso sobresale en la producción de piezas de forma casi neta a partir de materiales como tungsteno, molibdeno y cerámicas técnicas que son difíciles o imposibles de fundir y moldear.

- Si su enfoque principal es la rentabilidad para materiales no reactivos: Un proceso de sinterización atmosférica más simple u otro método de fabricación puede ser más adecuado si el material es estable en el aire y la máxima densidad absoluta no es un requisito crítico.

En última instancia, seleccionar la sinterización al vacío es una decisión estratégica para lograr un nivel de calidad y rendimiento del material que otros procesos no pueden ofrecer.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Calentar el polvo por debajo de su punto de fusión en un vacío para fusionar las partículas. |

| Beneficio clave | Previene la oxidación y elimina los gases para una pureza y densidad superiores del material. |

| Ideal para | Metales reactivos (titanio, tungsteno), carburos cementados, aleaciones de alto rendimiento. |

| Consideraciones | Mayor coste de equipo y tiempos de ciclo más largos que la sinterización atmosférica. |

¿Listo para desbloquear todo el potencial de sus materiales?

La sinterización al vacío es esencial para crear componentes donde la pureza, la densidad y el rendimiento no son negociables. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para dominar este proceso crítico.

Ya sea que esté desarrollando implantes médicos, herramientas de corte o componentes electrónicos especializados, nuestras soluciones están diseñadas para el éxito de su laboratorio.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo KINTEK puede mejorar sus capacidades de sinterización y ayudarle a lograr resultados revolucionarios.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuáles son los métodos de calentamiento para soldadura fuerte? Elija el método adecuado para sus necesidades de producción

- ¿Cuáles son los defectos en las piezas sinterizadas? Evite problemas de deformación, agrietamiento y porosidad

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?