Las razones principales para elegir la soldadura fuerte (brazing) en lugar de la soldadura blanda (soldering) son para aplicaciones que exigen una resistencia de unión superior y la capacidad de soportar altas temperaturas de servicio. Si bien ambos procesos unen metales sin fundirlos, la soldadura fuerte utiliza aleaciones de relleno de mayor temperatura para crear uniones que a menudo son tan fuertes como los propios materiales base, lo que la hace ideal para componentes estructurales y de misión crítica.

La decisión entre soldadura fuerte y soldadura blanda es fundamentalmente una elección sobre los requisitos de rendimiento. Se selecciona la soldadura fuerte cuando la resistencia mecánica y la resiliencia térmica de la unión final no son negociables.

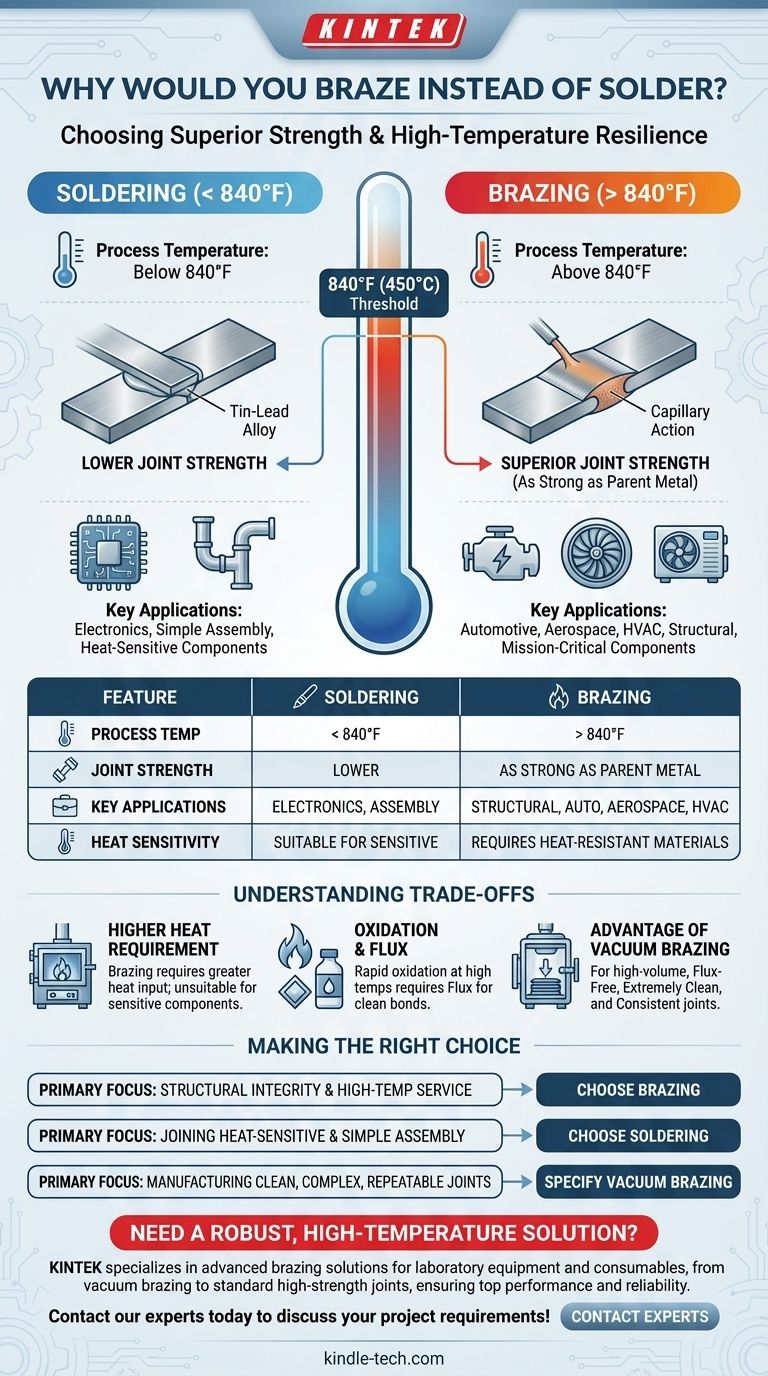

La diferencia fundamental: la temperatura

La distinción principal entre la soldadura fuerte y la soldadura blanda es la temperatura a la que se produce el proceso. Este único factor determina los tipos de metales de aporte utilizados, la resistencia de la unión resultante y las aplicaciones para las que cada método es adecuado.

Definición del umbral de 840°F (450°C)

Por definición de la industria, la soldadura blanda se produce a temperaturas inferiores a 840°F (450°C).

Por el contrario, la soldadura fuerte siempre se realiza a temperaturas superiores a 840°F (450°C), aunque todavía por debajo del punto de fusión de los metales base que se unen.

Cómo la temperatura dicta el metal de aporte y la resistencia

Esta diferencia de temperatura no es arbitraria. Permite que la soldadura fuerte utilice aleaciones de relleno (como plata, cobre y níquel) que tienen una resistencia significativamente mayor y mejores propiedades metalúrgicas que las aleaciones a base de plomo o estaño utilizadas en la soldadura blanda.

Por qué la soldadura fuerte ofrece un rendimiento superior

La mayor temperatura del proceso de soldadura fuerte permite un tipo de unión fundamentalmente diferente, lo que resulta en uniones mucho más robustas y fiables que las conexiones soldadas con estaño.

Lograr una fuerte unión metalúrgica

La soldadura fuerte crea una fuerte unión metalúrgica entre el metal de aporte y los materiales base. El metal de aporte es atraído hacia la unión ajustada mediante acción capilar, se difunde ligeramente en los metales base y forma una conexión sólida y cohesiva al enfriarse.

Uniones tan fuertes como el metal base

Una unión soldada fuerte ejecutada correctamente es excepcionalmente resistente. En muchos casos, la unión terminada será tan fuerte o incluso más fuerte que los metales base originales que conecta.

Idoneidad para aplicaciones críticas

Esta resistencia inherente es la razón por la que la soldadura fuerte es el método preferido en industrias exigentes. Se utiliza para componentes críticos en sistemas automotrices, aeroespaciales y de HVAC donde la falla de la unión no es una opción.

Entendiendo las compensaciones

Elegir la soldadura fuerte introduce un conjunto diferente de demandas de proceso. El mayor calor requerido presenta desafíos y oportunidades en comparación con la relativa simplicidad de la soldadura blanda.

El requisito de mayor calor

La soldadura fuerte requiere una entrada de calor mucho mayor, lo que significa que los componentes deben poder soportar estas temperaturas sin deformarse ni sufrir daños. Esto a menudo la descarta para unir componentes electrónicos sensibles.

Oxidación y la necesidad de fundente

A temperaturas de soldadura fuerte, los metales se oxidan rápidamente. Para asegurar una unión limpia y fuerte, casi siempre se requiere un fundente para eliminar y prevenir óxidos, o el proceso debe realizarse en una atmósfera controlada.

La ventaja de la soldadura fuerte al vacío

Para la producción de alto volumen, la soldadura fuerte al vacío ofrece una solución superior. Al realizar el proceso en vacío, se elimina la necesidad de fundente, lo que previene la oxidación y da como resultado piezas extremadamente limpias con una excelente consistencia.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por las demandas específicas de su proyecto. La compensación es entre la naturaleza de bajo impacto de la soldadura blanda y el resultado de alto rendimiento de la soldadura fuerte.

- Si su enfoque principal es la integridad estructural y el servicio a altas temperaturas: Elija la soldadura fuerte por su resistencia de unión inigualable y su resiliencia térmica.

- Si su enfoque principal es unir componentes sensibles al calor o un montaje sencillo: Elija la soldadura blanda por su proceso de baja temperatura y facilidad de uso.

- Si su enfoque principal es la fabricación de uniones limpias, complejas y altamente repetibles: Especifique un proceso controlado como la soldadura fuerte al vacío.

En última instancia, seleccionar el método de unión correcto consiste en hacer coincidir las capacidades del proceso con los requisitos de uso final de su aplicación.

Tabla resumen:

| Característica | Soldadura blanda (Soldering) | Soldadura fuerte (Brazing) |

|---|---|---|

| Temperatura del proceso | Inferior a 840°F (450°C) | Superior a 840°F (450°C) |

| Resistencia de la unión | Menor | Tan fuerte como los metales base |

| Aplicaciones clave | Electrónica, montaje sencillo | Estructural, automotriz, aeroespacial, HVAC |

| Sensibilidad al calor | Adecuado para componentes sensibles | Requiere materiales resistentes al calor |

¿Necesita una solución robusta y de alta temperatura para su equipo de laboratorio?

En KINTEK, nos especializamos en soluciones avanzadas de soldadura fuerte para equipos y consumibles de laboratorio. Ya sea que requiera la precisión de la soldadura fuerte al vacío para ensamblajes complejos o la soldadura fuerte estándar para uniones duraderas y de alta resistencia, nuestra experiencia garantiza que sus componentes cumplan con los más altos estándares de rendimiento y fiabilidad.

Permítanos ayudarle a seleccionar el proceso de unión adecuado para su aplicación específica. Contacte a nuestros expertos hoy mismo para discutir los requisitos de su proyecto y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Qué metales se pueden unir mediante soldadura fuerte? Descubra la versatilidad de las técnicas modernas de soldadura fuerte

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables