En esencia, la sinterización utiliza un calentamiento controlado para fusionar partículas de polvo sueltas en un objeto sólido y denso sin fundir el material. Los métodos de calentamiento más comunes se basan en la radiación y la convección de elementos calefactores cerámicos, mientras que los procesos más especializados utilizan inducción al vacío o microondas para suministrar la energía térmica necesaria.

El método de calentamiento específico es secundario al objetivo principal: proporcionar suficiente energía térmica para activar la difusión atómica. Este proceso permite que los átomos de las partículas individuales se muevan y se unan, eliminando sistemáticamente los espacios vacíos entre ellas y creando una masa sólida.

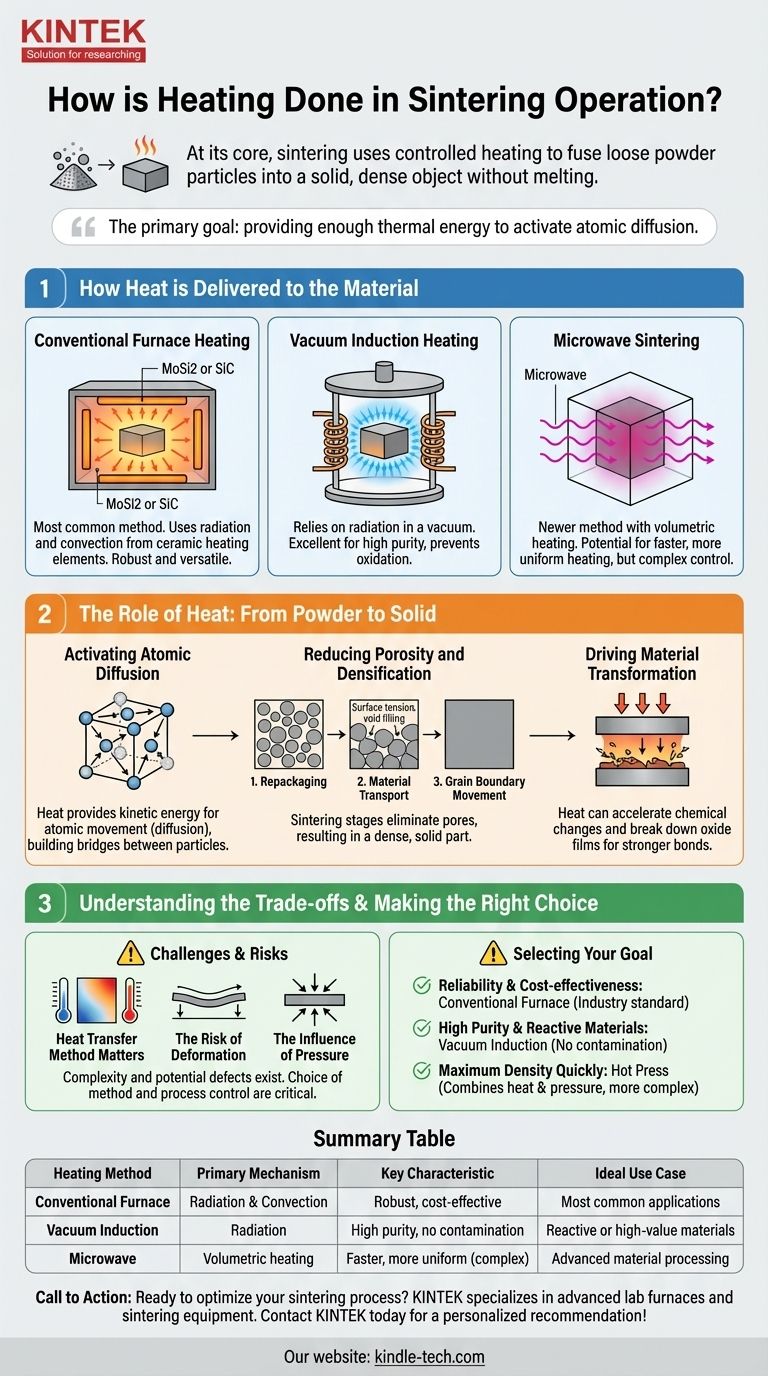

Cómo se Transfiere el Calor al Material

El calentamiento es el motor del proceso de sinterización. La forma en que esta energía térmica se transfiere al material en polvo es fundamental para lograr una pieza final uniforme y densa.

Calentamiento en Horno Convencional

El método más utilizado consiste en colocar el material dentro de un horno equipado con elementos calefactores cerámicos de alta temperatura.

Estos elementos, a menudo fabricados con materiales como disilicuro de molibdeno (MoSi2) o carburo de silicio (SiC), se calientan mucho y transfieren el calor a la pieza principalmente a través de radiación y convección. Este es un método robusto y bien entendido, adecuado para una amplia gama de materiales.

Calentamiento por Inducción al Vacío

En un entorno de vacío, la transferencia de calor convencional a través del aire (convección) no es posible. En cambio, la sinterización por inducción al vacío se basa casi exclusivamente en la radiación.

Un módulo o bobina de calentamiento rodea el material sin tocarlo. Irradia energía térmica directamente sobre la superficie del material. Este método es excelente para prevenir la oxidación o la contaminación, ya que el vacío elimina los gases reactivos.

Sinterización por Microondas

Un método más nuevo y menos común es la sinterización por microondas. A diferencia de los métodos convencionales que calientan de afuera hacia adentro, las microondas pueden penetrar el material y calentarlo de manera más volumétrica. Esto tiene el potencial de un calentamiento más rápido y uniforme, pero es una tecnología más compleja de controlar.

El Papel del Calor: Del Polvo al Sólido

Aplicar calor hace más que simplemente calentar el material. Inicia una serie de transformaciones físicas a nivel atómico que son responsables de convertir un polvo suelto en un componente sólido y resistente.

Activación de la Difusión Atómica

El calor proporciona la energía cinética que permite que los átomos dentro de la estructura cristalina se muevan. Esta difusión atómica es el mecanismo fundamental detrás de la sinterización. A medida que los átomos migran, se mueven de partícula a partícula, construyendo efectivamente puentes a través de los huecos.

Reducción de la Porosidad y Densificación

El compactado de polvo inicial está lleno de poros o espacios vacíos. El proceso de sinterización ocurre en etapas para eliminar esta porosidad.

Primero, las partículas se reorganizan en una disposición más compacta. Luego, impulsado por la tensión superficial, ocurre el transporte de material a medida que los átomos se difunden para llenar los vacíos restantes. En la etapa final, los átomos se mueven a lo largo de los límites de grano para alisar y eliminar los últimos poros internos, lo que resulta en una pieza sólida y densa.

Impulso de la Transformación del Material

El calor también puede permitir o acelerar cambios químicos y físicos. Por ejemplo, en el prensado en caliente, la combinación de calor y presión puede descomponer películas de óxido obstinadas en las superficies del polvo. Esto expone metal puro, lo que permite enlaces más fuertes y una mayor densidad final.

Comprensión de las Compensaciones y Desafíos

Si bien el calentamiento es esencial, también introduce complejidades y potencial de defectos. La elección del método y el control sobre el proceso son críticos para el éxito.

El Método de Transferencia de Calor Importa

La forma en que el calor entra en la pieza es crucial. El calentamiento superficial de los hornos convencionales a veces puede provocar gradientes de temperatura, donde el exterior de la pieza está más caliente que el interior. La selección del módulo de calentamiento debe coincidir cuidadosamente con el material y la geometría de la pieza para garantizar una densificación uniforme.

El Riesgo de Deformación

A las temperaturas de sinterización, el material está blando y maleable antes de volverse completamente denso. Durante esta etapa vulnerable, fuerzas como la gravedad o la fricción pueden hacer que la pieza se arquee, se hunda o se distorsione. Un soporte adecuado dentro del horno es esencial para mantener la forma deseada.

La Influencia de la Presión

Procesos como el prensado en caliente introducen presión continua junto con el calor. Esto no es sinterización tradicional. La presión externa fuerza activamente a las partículas a unirse, lo que puede acelerar la densificación, pero también crea diferentes tensiones internas y microestructuras en comparación con la sinterización sin presión.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de calentamiento no se trata solo de alcanzar una temperatura objetivo; se trata de controlar la transformación del material para lograr un resultado específico.

- Si su enfoque principal es la fiabilidad y la rentabilidad: Un horno convencional con elementos calefactores cerámicos es el estándar de la industria y el caballo de batalla para la mayoría de las aplicaciones.

- Si su enfoque principal es la alta pureza o el procesamiento de materiales reactivos: La sinterización por inducción al vacío es superior, ya que elimina la contaminación atmosférica que podría comprometer el material.

- Si su enfoque principal es lograr la máxima densidad rápidamente: Combinar calor con presión en una prensa en caliente es una vía efectiva, aunque más compleja, hacia la densificación.

En última instancia, el método de calentamiento que elija es la herramienta que utiliza para controlar el viaje a nivel atómico desde un polvo suelto hasta un componente terminado y funcional.

Tabla Resumen:

| Método de Calentamiento | Mecanismo Principal | Característica Clave | Caso de Uso Ideal |

|---|---|---|---|

| Horno Convencional | Radiación y Convección | Robusto, rentable | La mayoría de las aplicaciones |

| Inducción al Vacío | Radiación | Alta pureza, sin contaminación | Materiales reactivos o de alto valor |

| Microondas | Calentamiento volumétrico | Más rápido, más uniforme (complejo) | Procesamiento de materiales avanzados |

¿Listo para optimizar su proceso de sinterización? El método de calentamiento correcto es fundamental para lograr la densidad, resistencia y pureza que requieren sus materiales. KINTEK se especializa en hornos de laboratorio avanzados y equipos de sinterización, incluidas soluciones de vacío y alta temperatura. Nuestros expertos pueden ayudarle a seleccionar el sistema perfecto para sus materiales y objetivos específicos.

Contacte a KINTEK hoy para discutir su aplicación y obtener una recomendación personalizada.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cómo calientan los hornos de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Cómo se transfiere el calor en un horno de vacío? Dominando el calor radiativo para la pureza y la precisión

- ¿Cuál es la densidad de un sinterizado? Es una propiedad variable e ingenierizada.

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuál es el principio del horno de vacío? Lograr pureza y precisión en el procesamiento de materiales

- ¿Qué papel juega un horno experimental de alta temperatura en el proceso de carbonización del Carbono Compuesto Magnético?

- ¿Existe fundente para aluminio? Soluciones esenciales para una unión de aluminio eficaz