La soldadura fuerte se basa en varios métodos de calentamiento distintos, cada uno con un propósito y aplicación específicos. Los métodos más comunes incluyen la soldadura fuerte con soplete, la soldadura fuerte en horno, la soldadura fuerte por inducción, la soldadura fuerte por inmersión y la soldadura fuerte por resistencia, todos diseñados para calentar una pieza de trabajo por encima del punto de fusión del metal de aportación pero por debajo del punto de fusión del metal base. La elección del método depende completamente de los materiales, el diseño de la unión, el volumen de producción y la calidad requerida.

El desafío principal no es solo conocer las diferentes formas de calentar una unión, sino comprender cómo cada método impacta la velocidad de producción, el costo y la calidad final. Seleccionar el método correcto es una decisión de ingeniería crítica que equilibra la inversión inicial con el costo por pieza y la repetibilidad.

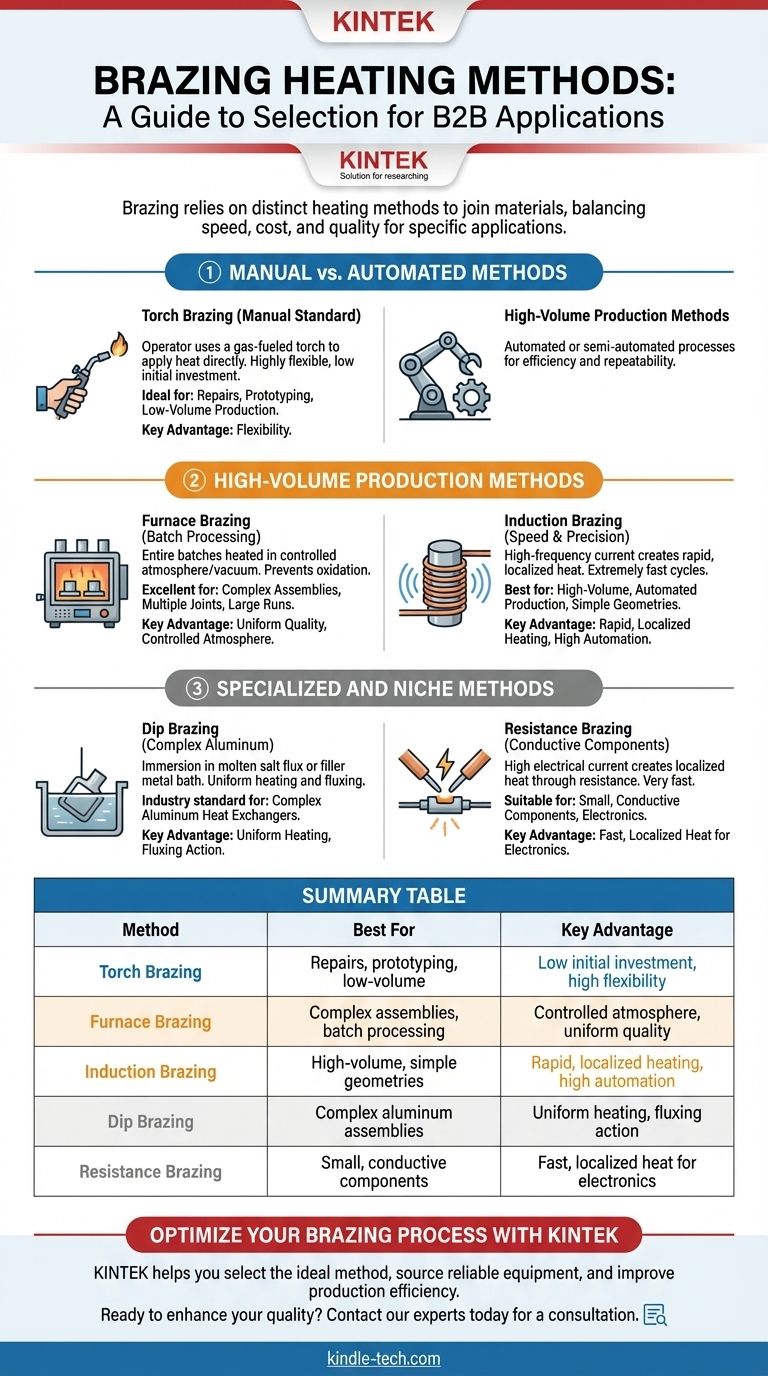

Métodos manuales vs. automatizados

La primera distinción importante entre los métodos de soldadura fuerte es el nivel de control del operador versus la automatización. Esta elección influye directamente en la flexibilidad, la velocidad y la consistencia.

Soldadura fuerte con soplete: el estándar manual

La soldadura fuerte con soplete es el método de calentamiento manual más común. Un operador utiliza un soplete alimentado por gas (como oxiacetileno o aire-propano) para aplicar calor directamente a las piezas que se van a unir.

Este método es muy flexible y requiere una baja inversión inicial, lo que lo hace ideal para reparaciones, prototipos y producción de bajo volumen. Sin embargo, su calidad y consistencia dependen completamente de la habilidad del operador.

Métodos de producción de alto volumen

Cuando se requiere repetibilidad y alto rendimiento, son necesarios procesos automatizados o semiautomatizados. Estos métodos están diseñados para la eficiencia en un entorno de producción.

Soldadura fuerte en horno: para procesamiento por lotes

En la soldadura fuerte en horno, los componentes se preensamblan con el metal de aportación colocado en las uniones. Luego, lotes completos de estos conjuntos se cargan en un horno y se calientan en una atmósfera controlada o al vacío.

La atmósfera protectora evita la oxidación, eliminando a menudo la necesidad de fundente. Este método es excelente para conjuntos complejos con múltiples uniones que deben soldarse simultáneamente, asegurando alta calidad y uniformidad en grandes series de producción.

Soldadura fuerte por inducción: para velocidad y precisión

La soldadura fuerte por inducción utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre. Esto crea un potente campo electromagnético que calienta rápida y precisamente la pieza de trabajo conductora colocada dentro de él.

Este proceso es extremadamente rápido, con ciclos de calentamiento que a menudo duran solo unos segundos. Su calentamiento localizado minimiza la distorsión y es perfecto para la producción automatizada de alto volumen de piezas con geometrías de unión simples y repetibles.

Métodos especializados y de nicho

Algunas aplicaciones tienen requisitos únicos que exigen técnicas de calentamiento altamente especializadas.

Soldadura fuerte por inmersión: para conjuntos complejos de aluminio

La soldadura fuerte por inmersión implica sumergir todo el conjunto en un baño de fundente de sal fundida o, menos comúnmente, metal de aportación fundido. El baño calienta la pieza de manera uniforme y proporciona la acción de fundente simultáneamente.

Este método es el estándar de la industria para producir intercambiadores de calor complejos de aluminio y otros conjuntos intrincados de aluminio. Permite realizar cientos de uniones a la vez con excelente calidad.

Soldadura fuerte por resistencia: para componentes conductores

La soldadura fuerte por resistencia genera calor al pasar una alta corriente eléctrica a través del área de la unión mediante electrodos. La resistencia de los componentes al flujo de corriente crea un calor intenso y localizado.

Esta técnica es muy rápida y adecuada para unir componentes pequeños y eléctricamente conductores. A menudo se utiliza en las industrias eléctrica y electrónica para unir contactos o terminales.

Comprender las compensaciones

Ningún método de calentamiento es universalmente superior. Su decisión debe basarse en una clara comprensión de los compromisos involucrados.

Costo: inversión inicial vs. por pieza

La soldadura fuerte con soplete tiene un costo inicial muy bajo pero un alto costo de mano de obra por pieza.

Los sistemas de horno e inducción requieren una inversión de capital significativa pero ofrecen un costo por pieza muy bajo en volúmenes de producción altos, lo que los hace rentables a largo plazo.

Velocidad y volumen

La soldadura fuerte con soplete es el método más lento y solo es adecuado para trabajos de bajo volumen.

La soldadura fuerte por inducción ofrece el ciclo de calentamiento más rápido para una sola unión, lo que la convierte en la campeona de la producción de flujo de una sola pieza de alta velocidad.

La soldadura fuerte en horno es más lenta por ciclo, pero su capacidad para procesar cientos de piezas en un solo lote la hace altamente eficiente para la producción en masa.

Calidad y repetibilidad de la unión

Los métodos manuales como la soldadura fuerte con soplete dependen completamente de la habilidad del operador, lo que puede llevar a inconsistencias.

Los métodos automatizados como la soldadura fuerte en horno y por inducción ofrecen un control superior sobre las tasas de calentamiento y la temperatura, lo que resulta en uniones de alta calidad y altamente repetibles.

Cómo seleccionar el método adecuado

Su elección debe guiarse por las demandas específicas de su proyecto en cuanto a velocidad, costo y calidad.

- Si su enfoque principal es la producción de bajo volumen o el trabajo de reparación: La soldadura fuerte con soplete ofrece la mejor flexibilidad y el costo inicial más bajo.

- Si su enfoque principal son las uniones repetibles de alto volumen en piezas simples: La soldadura fuerte por inducción proporciona una velocidad y un potencial de automatización inigualables.

- Si su enfoque principal es la soldadura fuerte de conjuntos complejos con múltiples uniones: La soldadura fuerte en horno en una atmósfera controlada ofrece la más alta calidad y consistencia.

- Si su enfoque principal es unir componentes complejos de aluminio como intercambiadores de calor: La soldadura fuerte por inmersión es la solución especializada y estándar de la industria.

Comprender estos principios fundamentales le permite seleccionar un método de calentamiento que garantice tanto la calidad como la eficiencia de sus uniones soldadas.

Tabla resumen:

| Método | Mejor para | Ventaja clave |

|---|---|---|

| Soldadura fuerte con soplete | Reparaciones, prototipos, bajo volumen | Baja inversión inicial, alta flexibilidad |

| Soldadura fuerte en horno | Conjuntos complejos, procesamiento por lotes | Atmósfera controlada, calidad uniforme |

| Soldadura fuerte por inducción | Alto volumen, geometrías simples | Calentamiento rápido y localizado, alta automatización |

| Soldadura fuerte por inmersión | Conjuntos complejos de aluminio | Calentamiento uniforme, acción de fundente |

| Soldadura fuerte por resistencia | Componentes pequeños y conductores | Calor rápido y localizado para electrónica |

Optimice su proceso de soldadura fuerte con KINTEK

Elegir el método de calentamiento adecuado para la soldadura fuerte es fundamental para lograr uniones fuertes y repetibles, al mismo tiempo que se controlan los costos. Ya sea que necesite la flexibilidad de la soldadura fuerte con soplete para prototipos o la eficiencia de alto volumen de un sistema de inducción o de horno, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades de su laboratorio y producción.

Le ayudamos a:

- Seleccionar el método de soldadura fuerte ideal para sus materiales específicos y diseño de unión.

- Obtener equipos de laboratorio confiables y consumibles para resultados consistentes y de alta calidad.

- Mejorar la eficiencia de la producción con soluciones adaptadas a su volumen y requisitos de calidad.

¿Listo para mejorar la calidad y eficiencia de su soldadura fuerte? Contacte hoy mismo a nuestros expertos para una consulta personalizada y descubra cómo KINTEK puede ser su socio en la excelencia de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos