El tiempo de sinterización no es una constante fija, sino una variable de proceso crítica que dicta la calidad final de un componente. Se refiere a la duración específica en la que un material compactado se mantiene a su temperatura máxima de sinterización. Durante este período de "remojo" o "permanencia", ocurre la difusión atómica, fusionando las partículas individuales para reducir la porosidad y aumentar la densidad y resistencia del material.

El tiempo de sinterización debe equilibrarse cuidadosamente con la temperatura y las características del material. El objetivo es lograr la densidad del material y las propiedades mecánicas deseadas sin introducir defectos o desperdiciar energía, lo que lo convierte en un parámetro crucial para el control del proceso.

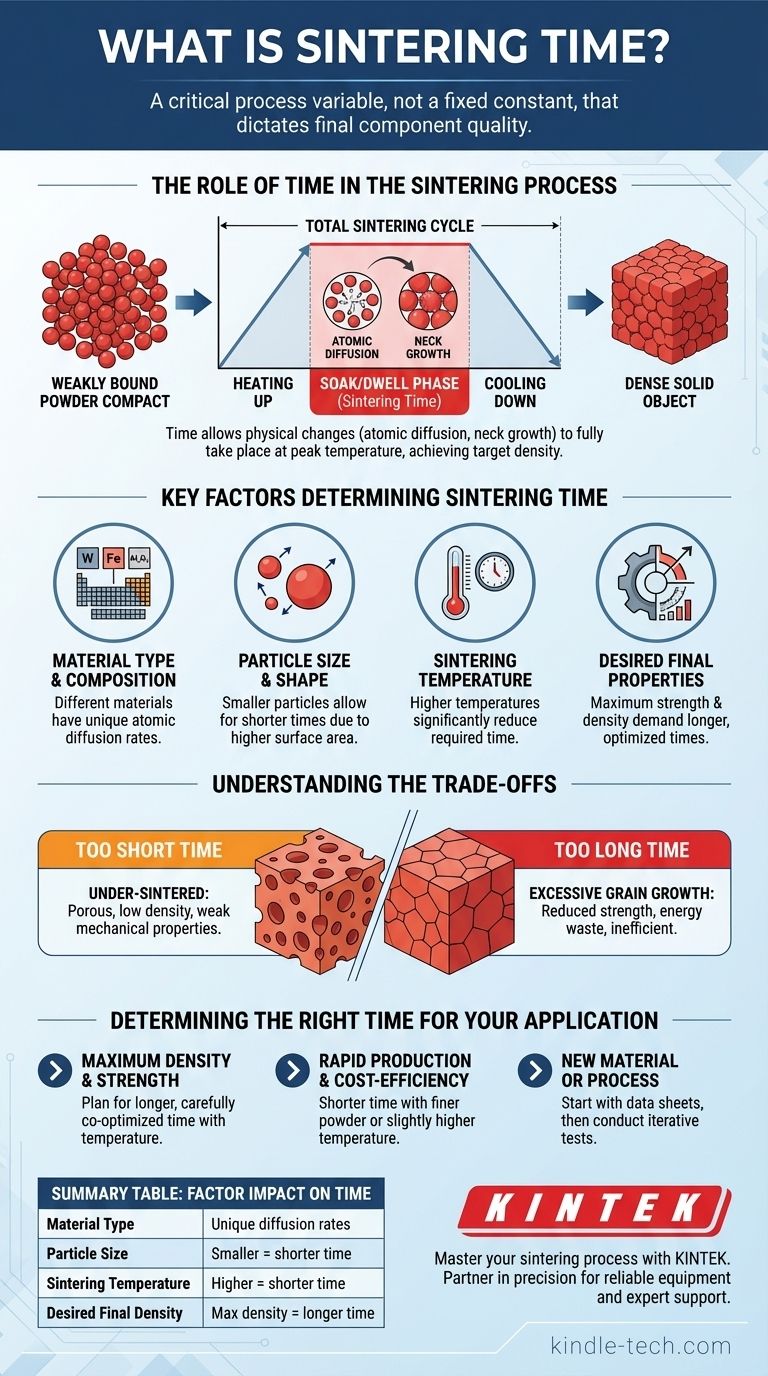

El papel del tiempo en el proceso de sinterización

La sinterización transforma un polvo débilmente unido en un objeto sólido y denso. Si bien la temperatura proporciona la energía para esta transformación, el tiempo permite que los cambios físicos se realicen por completo.

Definición de la fase de "remojo" de la sinterización

El ciclo total de sinterización incluye el calentamiento, la permanencia a la temperatura y el enfriamiento. El tiempo de sinterización se refiere específicamente a la fase intermedia: el período en el que el material se mantiene a la temperatura máxima designada. Esta es la etapa más crítica para la densificación.

¿Qué sucede durante este tiempo?

A la temperatura máxima de sinterización, los átomos se vuelven muy móviles. Difunden a través de los límites de las partículas adyacentes, formando "cuellos" que crecen con el tiempo. A medida que estos cuellos se expanden, las partículas se acercan, reduciendo los vacíos (poros) entre ellas y haciendo que todo el componente se vuelva más denso.

El objetivo: lograr la densidad objetivo

El objetivo principal de la fase de remojo es alcanzar la densidad final objetivo. Un tiempo de sinterización más largo permite una mayor difusión atómica, lo que conduce a una mayor eliminación de poros y una pieza final más densa y resistente.

Factores clave que determinan el tiempo de sinterización

No existe un tiempo de sinterización universal; depende en gran medida del material y del resultado deseado. Se deben considerar varios factores clave.

Tipo y composición del material

Diferentes materiales tienen tasas de difusión atómica muy diferentes. Metales como el tungsteno tienen puntos de fusión extremadamente altos y requieren perfiles de tiempo-temperatura específicos, mientras que muchas cerámicas se sinterizan bajo condiciones completamente diferentes. La presencia de aditivos también puede acelerar o inhibir el proceso.

Tamaño y forma de las partículas

Las partículas más pequeñas tienen una mayor relación superficie-volumen. Esto proporciona más puntos de contacto y una mayor fuerza impulsora para la difusión, lo que generalmente permite tiempos de sinterización más cortos en comparación con partículas más grandes.

Temperatura de sinterización

El tiempo y la temperatura están intrínsecamente vinculados. Una temperatura de sinterización más alta aumenta la velocidad de difusión atómica, lo que puede reducir significativamente el tiempo de sinterización requerido. Sin embargo, aumentar demasiado la temperatura corre el riesgo de fundir o promover un crecimiento de grano no deseado.

Propiedades finales deseadas

El rendimiento requerido del componente final es un factor importante. Una pieza estructural que requiere la máxima resistencia y una porosidad casi nula exigirá un tiempo de sinterización más largo y optimizado que un componente donde algo de porosidad residual sea aceptable.

Comprender las compensaciones: los riesgos de un tiempo incorrecto

Optimizar el tiempo de sinterización es un acto de equilibrio. Desviarse de la ventana óptima puede comprometer gravemente la calidad del producto final.

¿Qué sucede si el tiempo es demasiado corto?

Si el tiempo de sinterización es insuficiente, la pieza estará "sub-sinterizada". La difusión será incompleta, lo que resultará en un componente poroso con baja densidad, mala unión entre partículas y propiedades mecánicas débiles como resistencia y dureza.

¿Qué sucede si el tiempo es demasiado largo?

Un tiempo de sinterización excesivo no solo es ineficiente y costoso, sino que también puede ser perjudicial. El riesgo principal es el crecimiento excesivo del grano. A medida que los granos coalescen y crecen, la resistencia mecánica del material puede disminuir. Desperdicia energía y reduce el rendimiento de la operación de fabricación.

Determinación del tiempo correcto para su aplicación

El tiempo de sinterización óptimo es siempre un compromiso entre lograr las propiedades ideales del material, la eficiencia del proceso y el costo.

- Si su enfoque principal es la máxima densidad y resistencia: Planifique un tiempo de sinterización más largo, que debe optimizarse cuidadosamente junto con la temperatura para lograr una densificación completa sin causar un crecimiento excesivo del grano.

- Si su enfoque principal es la producción rápida y la rentabilidad: Puede utilizar un tiempo más corto, a menudo compensado utilizando un polvo inicial más fino o una temperatura de sinterización ligeramente más alta (pero cuidadosamente controlada).

- Si está trabajando con un nuevo material o proceso: Comience siempre con los parámetros proporcionados en las hojas de datos técnicos o en la literatura establecida, y luego realice pruebas iterativas para ajustar el tiempo óptimo para su equipo y objetivos específicos.

En última instancia, dominar el tiempo de sinterización consiste en controlar con precisión la transformación del material de un polvo suelto a un componente sólido de alto rendimiento.

Tabla de resumen:

| Factor | Impacto en el tiempo de sinterización |

|---|---|

| Tipo de material | Diferentes materiales (p. ej., metales frente a cerámicas) tienen tasas de difusión únicas. |

| Tamaño de partícula | Las partículas más pequeñas generalmente permiten tiempos de sinterización más cortos. |

| Temperatura de sinterización | Las temperaturas más altas pueden reducir significativamente el tiempo requerido. |

| Densidad final deseada | La máxima resistencia y densidad requieren un tiempo más largo y optimizado. |

Domine su proceso de sinterización con KINTEK.

Determinar el tiempo de sinterización preciso es fundamental para lograr la densidad, resistencia y calidad deseadas en sus componentes. Nuestra experiencia en equipos de laboratorio y consumibles puede ayudarle a optimizar esta variable clave para sus materiales y objetivos de producción específicos.

Permita que KINTEK sea su socio en precisión. Le proporcionamos el equipo fiable y el soporte experto que necesita para garantizar que su proceso de sinterización sea eficiente y eficaz, ahorrándole tiempo y costes mientras maximiza el rendimiento.

Contacte con nuestros expertos hoy mismo para discutir sus desafíos de sinterización y descubrir la solución adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Cuáles son los métodos de calentamiento para soldadura fuerte? Elija el método adecuado para sus necesidades de producción

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Cuáles son los defectos en las piezas sinterizadas? Evite problemas de deformación, agrietamiento y porosidad

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura