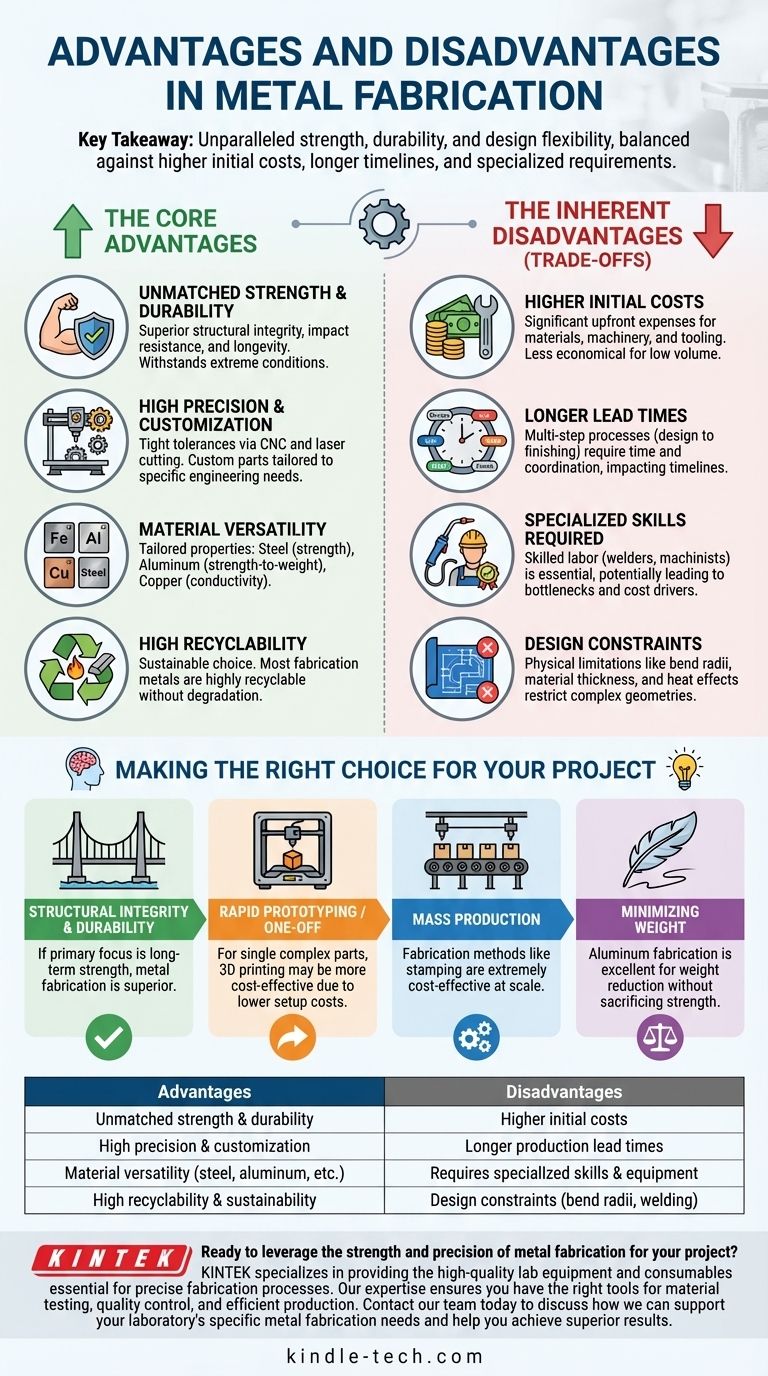

En esencia, las principales ventajas de la fabricación de metales son su resistencia, durabilidad y flexibilidad de diseño inigualables. Esto la convierte en el proceso preferido para crear componentes robustos y duraderos para casi cualquier aplicación. Las principales desventajas, sin embargo, son los costos iniciales más altos, los plazos de producción potencialmente más largos y la necesidad de equipos especializados y mano de obra calificada.

La conclusión principal no es ver los desafíos de la fabricación de metales como fallas inherentes, sino como compensaciones necesarias para lograr un nivel de resistencia, precisión y longevidad que otros materiales y procesos simplemente no pueden igualar.

Las principales ventajas de la fabricación de metales

La fabricación de metales es el proceso fundamental detrás de innumerables industrias, desde la aeroespacial hasta la construcción. Sus beneficios se basan en las propiedades fundamentales de los materiales y la precisión de las técnicas modernas.

Resistencia y durabilidad inigualables

La ventaja más significativa del metal es su resistencia inherente. Los componentes metálicos fabricados ofrecen una integridad estructural, resistencia al impacto y longevidad superiores en comparación con materiales como el plástico o la madera.

Metales como el acero y el aluminio pueden soportar temperaturas extremas, altas presiones y condiciones ambientales adversas, lo que garantiza la fiabilidad en aplicaciones críticas.

Alta precisión y personalización

Las técnicas de fabricación modernas, como el mecanizado CNC y el corte por láser, permiten la creación de piezas complejas con tolerancias extremadamente ajustadas.

Esta precisión garantiza que los componentes encajen perfectamente en los ensamblajes y funcionen de manera fiable. Otorga a los ingenieros una inmensa libertad para diseñar piezas y estructuras personalizadas adaptadas a una necesidad específica, en lugar de estar limitados por opciones estándar.

Versatilidad de materiales

El término "metal" abarca una amplia gama de materiales, cada uno con propiedades únicas. Esto permite un enfoque personalizado para resolver desafíos de ingeniería.

Las opciones comunes incluyen acero al carbono para una resistencia bruta, acero inoxidable para resistencia a la corrosión, aluminio por su excelente relación resistencia-peso y cobre por su conductividad eléctrica.

Alta reciclabilidad

La mayoría de los metales utilizados en la fabricación son altamente reciclables sin degradar sus propiedades fundamentales. El acero, por ejemplo, es uno de los materiales más reciclados del planeta. Esto hace que la fabricación de metales sea una opción más sostenible durante todo el ciclo de vida de un producto.

Comprendiendo las desventajas inherentes (las compensaciones)

Los desafíos asociados con la fabricación de metales están directamente relacionados con las mismas propiedades que la hacen tan ventajosa. La resistencia y durabilidad del metal significan que requiere más energía, tiempo y experiencia para trabajar con él.

Costos iniciales más altos

La fabricación de metales a menudo implica costos iniciales significativos. Esto se debe a varios factores: el costo de la materia prima en sí, la inversión en maquinaria pesada y la configuración o "herramientas" necesarias para un trabajo específico.

Para piezas de bajo volumen o únicas, estos costos iniciales pueden hacer que la fabricación sea menos económica que alternativas como la impresión 3D.

Plazos de entrega más largos

Un proyecto de fabricación típico es un proceso de varios pasos: diseño, adquisición de materiales, corte, conformado, soldadura, acabado e inspección de calidad.

Cada una de estas etapas requiere tiempo y coordinación, lo que a menudo resulta en plazos de entrega más largos en comparación con los procesos de fabricación de un solo paso como el moldeo por inyección (una vez que se fabrica el molde).

La necesidad de habilidades especializadas

La fabricación de metales adecuada es un oficio que requiere mano de obra altamente calificada y a menudo certificada. Los soldadores, operadores de máquinas e inspectores de control de calidad necesitan una amplia capacitación y experiencia para producir piezas seguras y fiables.

Esta demanda de experiencia puede ser un factor de costo y un posible cuello de botella en la producción si la mano de obra calificada es escasa.

Restricciones de diseño

Aunque altamente personalizable, la fabricación de metales no está exenta de limitaciones. Las propiedades físicas del metal imponen ciertas reglas de diseño.

Factores como los radios de curvatura mínimos, el espesor del material y los efectos del calor de la soldadura pueden imponer restricciones en el diseño final. Las geometrías excesivamente complejas pueden volverse difíciles o prohibitivamente costosas de producir.

Tomando la decisión correcta para su proyecto

La elección de la fabricación de metales depende completamente de los requisitos innegociables de su proyecto. Utilice estos puntos para guiar su decisión.

- Si su enfoque principal es la integridad estructural y la durabilidad a largo plazo: La fabricación de metales es casi siempre la opción superior, ya que su resistencia material es inigualable.

- Si su enfoque principal es la creación rápida de prototipos o piezas complejas únicas: Considere primero la impresión 3D, ya que los costos de configuración y los plazos de entrega de la fabricación pueden ser prohibitivos para una sola unidad.

- Si su enfoque principal es la producción en masa de piezas idénticas: Los métodos de fabricación como el estampado pueden ser extremadamente rentables a escala, pero requieren una inversión significativa en herramientas iniciales.

- Si su enfoque principal es minimizar el peso sin sacrificar la resistencia: La fabricación de aluminio proporciona una excelente solución, aunque el costo del material suele ser más alto que el del acero.

Comprender estas compensaciones le permite aprovechar la fabricación de metales no solo como un proceso de fabricación, sino como una decisión de ingeniería estratégica.

Tabla resumen:

| Ventajas | Desventajas |

|---|---|

| Resistencia y durabilidad inigualables | Costos iniciales más altos |

| Alta precisión y personalización | Plazos de producción más largos |

| Versatilidad de materiales (acero, aluminio, etc.) | Requiere habilidades y equipos especializados |

| Alta reciclabilidad y sostenibilidad | Restricciones de diseño (radios de curvatura, soldadura) |

¿Listo para aprovechar la resistencia y precisión de la fabricación de metales para su proyecto? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad esenciales para procesos de fabricación precisos. Nuestra experiencia garantiza que tenga las herramientas adecuadas para pruebas de materiales, control de calidad y producción eficiente. Contacte a nuestro equipo hoy para discutir cómo podemos apoyar las necesidades específicas de fabricación de metales de su laboratorio y ayudarlo a lograr resultados superiores.

Guía Visual

Productos relacionados

- Molino de Tarros Horizontal de Diez Cuerpos para Uso en Laboratorio

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina automática de prensa térmica de laboratorio

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

La gente también pregunta

- ¿Cuáles son las consideraciones de seguridad para el titanio? De metal biocompatible a riesgo de incendio

- ¿Por qué se utiliza un homogeneizador ultrasónico para las muestras de LNMO? Asegure un análisis preciso de la distribución del tamaño de las partículas

- ¿Cuál es la velocidad del Rotavap? Optimice la evaporación con las RPM adecuadas para su disolvente

- ¿Qué aleación de cobre para soldadura fuerte? Elija entre Fósforo-Cobre y Plata para juntas resistentes

- ¿Cuál es el significado físico de la capa límite más interna? Perspectivas cruciales para la contención de materiales

- ¿Cuáles son las aplicaciones del acero inoxidable? Descubra su versatilidad para su proyecto

- ¿Cómo se puede utilizar el plástico como combustible? Convierte los residuos en energía con pirólisis y fotorreforma

- ¿Cuáles son tres materiales de biomasa que se peletizan? Madera, residuos agrícolas y cultivos energéticos