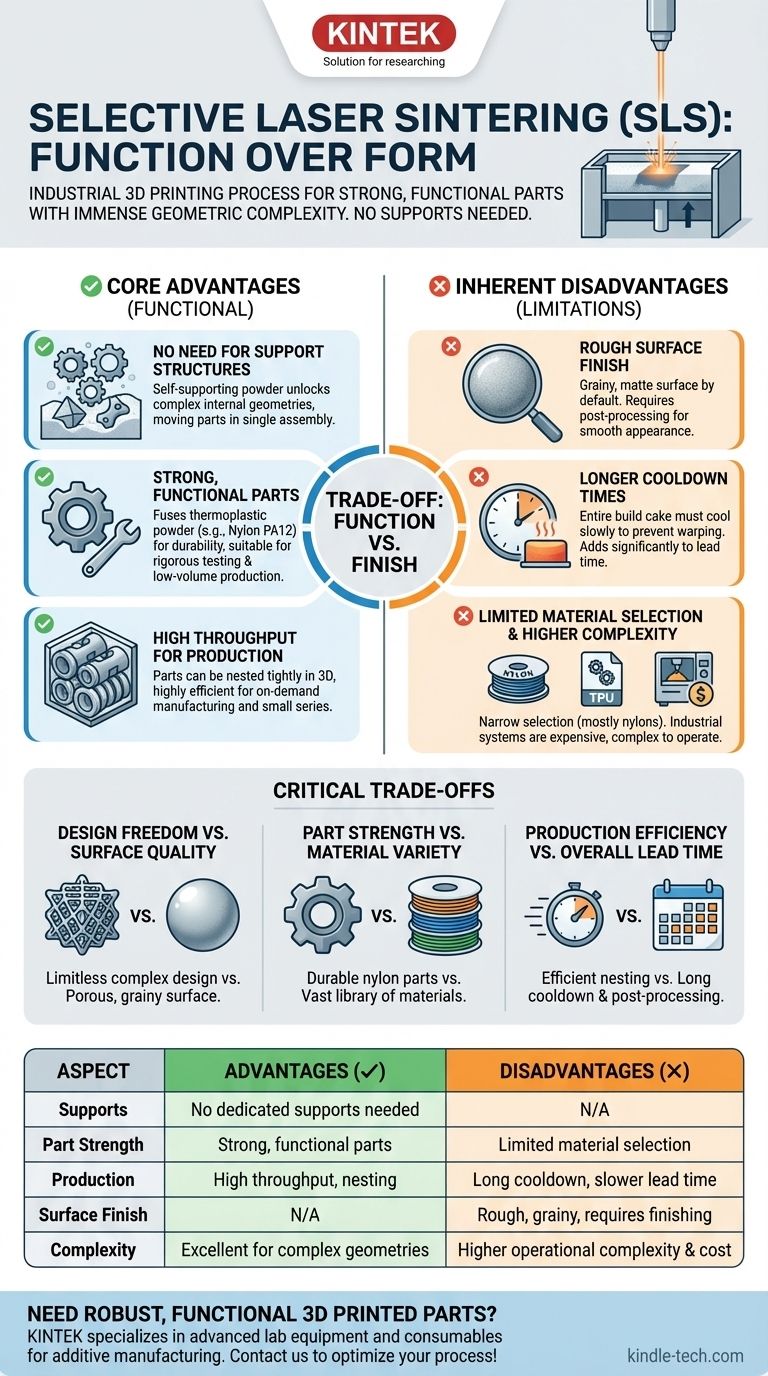

En esencia, el sinterizado selectivo por láser (SLS) es un proceso de impresión 3D industrial valorado por producir piezas fuertes y funcionales con una inmensa complejidad geométrica. Su principal ventaja es que no requiere estructuras de soporte dedicadas, ya que el polvo no utilizado en la cámara de construcción soporta la pieza durante la impresión. Sin embargo, esta resistencia y libertad de diseño tienen el coste de un acabado superficial rugoso y poroso y opciones de materiales más limitadas en comparación con otros métodos.

La compensación central de SLS es simple: obtienes una libertad de diseño inigualable y propiedades mecánicas robustas a cambio de un acabado superficial de menor resolución y tiempos de procesamiento más largos. Es una tecnología construida para la función sobre la forma.

Explicación de las ventajas fundamentales de SLS

La tecnología SLS destaca en aplicaciones donde el rendimiento mecánico y la complejidad geométrica de una pieza son más críticos que su estética superficial.

No requiere estructuras de soporte

La ventaja más significativa de SLS es su naturaleza autosoportada. El polvo no sinterizado que rodea la pieza durante el proceso de construcción actúa como un soporte natural y granular.

Esta característica única desbloquea la capacidad de crear geometrías internas increíblemente complejas, componentes entrelazados y piezas móviles impresas en un único ensamblaje, hazañas que son difíciles o imposibles con tecnologías como FDM o SLA que requieren soportes desechables.

Piezas fuertes y funcionales

Las impresoras SLS fusionan polvo termoplástico (el más comúnmente Nylon PA12) en un objeto sólido, creando piezas con buenas propiedades mecánicas como resistencia y durabilidad.

Los componentes resultantes son adecuados para pruebas funcionales rigurosas, ayudas de fabricación como plantillas y accesorios, e incluso producción de bajo volumen de piezas de uso final.

Alto rendimiento para la producción

Debido a que no se necesitan estructuras de soporte, las piezas pueden "anidarse" o empaquetarse estrechamente en tres dimensiones a lo largo de todo el volumen de construcción.

Esto permite la producción simultánea de muchas piezas diferentes en una sola tirada de impresión, haciendo que SLS sea altamente eficiente y rentable para la fabricación bajo demanda y series de producción pequeñas.

Comprender las desventajas inherentes

El mismo proceso que otorga a SLS sus fortalezas también crea sus limitaciones principales. Comprenderlas es clave para decidir si es la tecnología adecuada para su proyecto.

Acabado superficial rugoso

Las piezas finales tienen por defecto un acabado superficial granulado y mate. Esto es un resultado directo del proceso de fusión basado en polvo.

Aunque las técnicas de postprocesamiento como el pulido por medios o el alisado por vapor pueden mejorar el acabado, una pieza SLS sin tratar no es adecuada para aplicaciones que requieren claridad óptica o una apariencia lisa, similar a la moldeada por inyección, al salir de la impresora.

Tiempos de enfriamiento más largos

Todo el bloque de polvo fusionado y no fusionado, conocido como el "pastel de construcción", debe enfriarse lenta y controladamente dentro de la impresora. Esto puede llevar muchas horas.

Acelerar este período de enfriamiento puede provocar deformación de la pieza e imprecisión dimensional. Este retraso necesario se suma significativamente al tiempo total de entrega desde el inicio de la impresión hasta tener la pieza en mano.

Selección limitada de materiales

Aunque los materiales disponibles para SLS son robustos, la selección es estrecha en comparación con otros métodos. El mercado está dominado por los nylons (PA11, PA12), con algunas opciones de TPU flexible y compuestos rellenos disponibles.

No encontrará la amplia gama de colores, transparencias o resinas especializadas disponibles con tecnologías como el modelado por deposición fundida (FDM) o la estereolitografía (SLA).

Mayor complejidad operativa

Los sistemas SLS son máquinas de grado industrial que son más caras y complejas de operar que las impresoras de escritorio. Requieren espacio dedicado, potencia significativa y una gestión cuidadosa del material en polvo para garantizar la seguridad y la calidad de la pieza.

Las compensaciones críticas: Función frente a Acabado

Elegir SLS significa priorizar activamente ciertas capacidades sobre otras. La decisión casi siempre se reduce a las siguientes compensaciones.

Libertad de diseño frente a calidad superficial

Esta es la compensación principal. SLS ofrece una libertad de diseño casi ilimitada para canales internos complejos y ensamblajes consolidados, pero el precio es una superficie porosa y granulada. Si su pieza debe ser visualmente perfecta sin postprocesamiento, SLS es la elección equivocada.

Resistencia de la pieza frente a variedad de materiales

Obtiene piezas de nylon fuertes, duraderas y de grado de ingeniería que pueden soportar el estrés mecánico. Sin embargo, sacrifica el acceso a la vasta y asequible biblioteca de filamentos (como PLA, PETG, ABS) utilizados en FDM o las resinas fotopoliméricas especializadas de SLA.

Eficiencia de producción frente a tiempo de entrega total

Anidar piezas hace que la fase de impresión en sí sea muy eficiente para la producción de series pequeñas. Sin embargo, el largo enfriamiento y los pasos de postprocesamiento necesarios (como la eliminación de polvo y la limpieza) significan que el tiempo total de respuesta puede ser más largo que con otras tecnologías.

Tomar la decisión correcta para su objetivo

Para determinar si SLS es la tecnología correcta, evalúe el requisito más crítico de su proyecto.

- Si su enfoque principal son las geometrías complejas y la creación de prototipos funcionales: SLS es probablemente la mejor opción debido a su resistencia y al proceso de impresión sin soportes.

- Si su enfoque principal es la producción de bajo volumen de piezas de uso final duraderas: La capacidad de anidamiento de piezas y las propiedades robustas del material hacen de SLS una solución altamente eficiente.

- Si su enfoque principal son modelos visuales lisos y de alto detalle: Debe utilizar una tecnología basada en resina como SLA o PolyJet para lograr la calidad superficial requerida.

- Si su enfoque principal es el bajo coste y la exploración de una amplia variedad de materiales: FDM sigue siendo la opción más accesible y versátil para aplicaciones menos exigentes.

Al comprender estas compensaciones fundamentales, puede seleccionar con confianza SLS para aplicaciones que aprovechen sus fortalezas únicas en complejidad funcional.

Tabla de resumen:

| Aspecto | Ventajas de SLS | Desventajas de SLS |

|---|---|---|

| Soportes | No se necesitan soportes dedicados; polvo autosoportado | N/A |

| Resistencia de la pieza | Piezas fuertes y funcionales; buenas para pruebas y uso final | Selección limitada de materiales (principalmente nylons) |

| Producción | Alto rendimiento; las piezas se pueden anidar para mayor eficiencia | Tiempos de enfriamiento largos; tiempo de entrega total más lento |

| Acabado superficial | N/A | Superficie rugosa y granulada; requiere postprocesamiento |

| Complejidad | Excelente para geometrías complejas y ensamblajes móviles | Mayor complejidad operativa y coste |

¿Necesita piezas impresas en 3D robustas y funcionales para su laboratorio o línea de producción? KINTEK se especializa en el suministro de equipos y consumibles de laboratorio avanzados, incluidas soluciones para la fabricación aditiva. Ya sea que esté prototipando componentes complejos o produciendo piezas duraderas de uso final, nuestra experiencia puede ayudarle a optimizar su proceso. Contáctenos hoy para discutir cómo la tecnología SLS puede satisfacer sus necesidades específicas de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

La gente también pregunta

- ¿Cuál es la diferencia entre el montaje en caliente y el montaje en frío? Elija el método adecuado para su muestra

- ¿Cuál es el propósito de usar resina epoxi y equipo de montaje de laboratorio? Precisión en el análisis del área de soldadura U71Mn

- ¿Qué papel juegan los sistemas de pulido y rectificado de laboratorio en la nitruración? Garantice un acabado espejo superior y una penetración iónica

- ¿Cómo se debe instalar una muestra en el portamuestras? Asegure la estabilidad mecánica y la integridad eléctrica

- ¿Cómo debe manipularse y configurarse una lámina de RVC durante un experimento? Asegure la precisión y la integridad de los datos