Las principales ventajas del prensado isostático en caliente (HIP) son su capacidad para eliminar la porosidad interna y lograr una densidad teórica cercana al 100% en componentes metálicos. Este proceso mejora drásticamente las propiedades mecánicas, como la vida a la fatiga, la ductilidad y la resistencia al desgaste, al tiempo que alivia las tensiones internas. Para las piezas fabricadas mediante fundición o fabricación aditiva, el HIP repara defectos internos y enlaces débiles entre capas, creando una microestructura monolítica y uniforme con propiedades que pueden rivalizar o superar a las de los materiales forjados tradicionalmente.

El prensado isostático en caliente no es simplemente un paso de acabado; es un proceso transformador. Al aplicar calor alto y presión de gas uniforme, cierra fundamentalmente los vacíos internos que son la principal fuente de fallos en los componentes de alto rendimiento, convirtiendo una estructura porosa o en capas en una pieza totalmente densa y sólida.

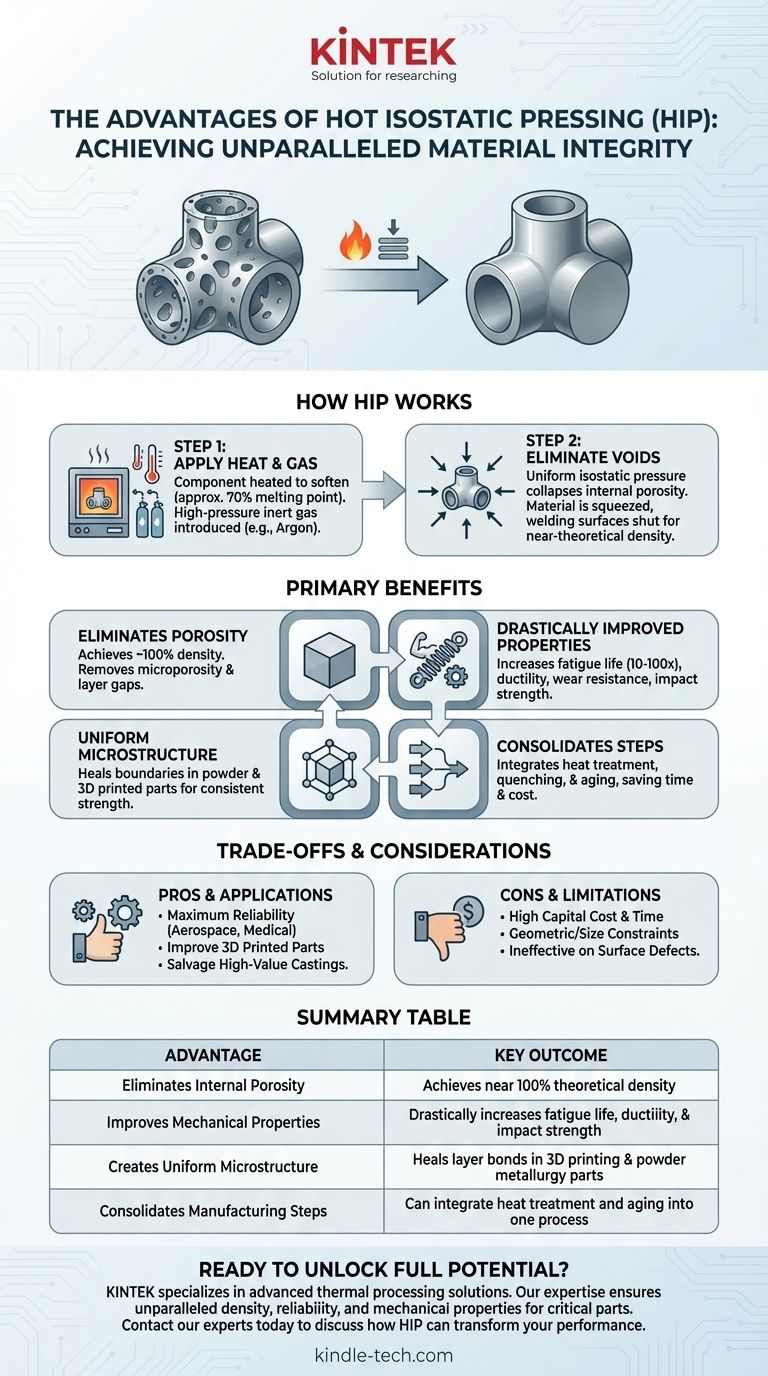

Cómo funciona fundamentalmente el prensado isostático en caliente

El prensado isostático en caliente (HIP) somete un componente tanto a una temperatura elevada como a una presión de gas alta desde todas las direcciones simultáneamente. Esta combinación es clave para su eficacia.

El papel del calor y la presión

Primero, el componente se calienta en el recipiente HIP a una temperatura lo suficientemente alta como para ablandar el material, haciéndolo maleable a nivel microscópico. Esta temperatura suele ser alrededor del 70% del punto de fusión del material.

Una vez que el material es flexible, se introduce gas inerte a presión extremadamente alta (como argón), ejerciendo una presión uniforme sobre cada superficie de la pieza. Esta presión isostática colapsa eficazmente cualquier vacío interno, poro o hueco microscópico dentro del material.

Lograr una densidad cercana a la teórica

Debido a que la presión se aplica por igual desde todas las direcciones, comprime el material y suelda las superficies internas de estos vacíos. El resultado es un componente totalmente denso con sus defectos internos eliminados, lo que acerca su densidad al máximo teórico para esa aleación.

Los principales beneficios del tratamiento HIP

La eliminación física de los defectos internos es la causa fundamental de las importantes mejoras de rendimiento observadas en las piezas tratadas con HIP.

Eliminación de la porosidad interna

El HIP es inigualable en su capacidad para eliminar la microporosidad interna en las fundiciones y los vacíos microscópicos que pueden formarse entre capas en las piezas fabricadas mediante fabricación aditiva (impresas en 3D). Esto crea un material sólido y homogéneo.

Propiedades mecánicas drásticamente mejoradas

Con la eliminación de los defectos internos, hay menos puntos de iniciación para que se formen y crezcan las grietas. Esto conduce a un aumento drástico de la vida a la fatiga, que puede mejorarse entre 10 y 100 veces. También mejora la ductilidad, la resistencia al impacto y la resistencia al desgaste.

Creación de una microestructura uniforme

Para las piezas de metalurgia de polvos e impresas en 3D, el HIP ayuda a curar los límites entre las partículas de polvo individuales o las capas impresas. Este proceso crea una microestructura consistente y uniforme, asegurando que la resistencia de la pieza sea la misma en todas las direcciones.

Consolidación de los pasos de fabricación

Los procesos HIP modernos pueden integrar ciclos de tratamiento térmico, temple y envejecimiento en una sola sesión. Esta consolidación puede reducir el número total de pasos de fabricación, ahorrando tiempo y costes de producción significativos para componentes complejos.

Comprensión de las compensaciones y consideraciones

Aunque es potente, el HIP no es una solución universal. Comprender sus limitaciones es fundamental para tomar una decisión informada.

Coste y complejidad

El equipo HIP representa una importante inversión de capital, y el proceso en sí añade coste y tiempo al ciclo de fabricación. Normalmente se reserva para componentes de alto valor donde el rendimiento y la fiabilidad no son negociables.

Restricciones geométricas y de tamaño

Las piezas deben caber físicamente dentro del recipiente a presión calentado de la unidad HIP. Esto impone un límite práctico al tamaño de los componentes que se pueden tratar.

No es una cura para los defectos superficiales

El HIP solo es eficaz en vacíos internos, sellados herméticamente. No puede cerrar grietas o poros que rompen la superficie porque el gas presurizado entrará en la grieta, igualando la presión e impidiendo que se cierre. Las piezas con defectos superficiales requieren otros métodos de reparación.

Cuándo elegir el prensado isostático en caliente

La aplicación del HIP debe ser una decisión estratégica basada en los requisitos y los modos de fallo de su componente.

- Si su enfoque principal es la máxima fiabilidad y vida a la fatiga: Utilice HIP para componentes críticos en aeroespacial, implantes médicos o generación de energía donde un fallo podría ser catastrófico.

- Si su enfoque principal es mejorar las piezas fabricadas mediante adición: Utilice HIP como paso estándar de posprocesamiento para lograr propiedades mecánicas comparables a las de los materiales forjados o laminados.

- Si su enfoque principal es rescatar fundiciones de alto valor: Utilice HIP para eliminar la microporosidad interna, mejorando el rendimiento mecánico y aumentando el rendimiento de las piezas aceptables.

- Si su enfoque principal son piezas no críticas sensibles al coste: Es probable que el gasto adicional del HIP no esté justificado, y los tratamientos térmicos convencionales son más apropiados.

Al comprender su función, puede aprovechar el HIP no solo como un paso de reparación, sino como una herramienta estratégica para lograr una integridad del material sin precedentes.

Tabla de resumen:

| Ventaja | Resultado clave |

|---|---|

| Elimina la porosidad interna | Logra una densidad teórica cercana al 100% |

| Mejora las propiedades mecánicas | Aumenta drásticamente la vida a la fatiga, la ductilidad y la resistencia al impacto |

| Crea una microestructura uniforme | Repara los enlaces de capas en piezas de impresión 3D y metalurgia de polvos |

| Consolida los pasos de fabricación | Puede integrar el tratamiento térmico y el envejecimiento en un solo proceso |

¿Listo para desbloquear todo el potencial de sus componentes de alto rendimiento?

KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluido el prensado isostático en caliente, para satisfacer las exigentes necesidades de laboratorios y fabricantes en los sectores aeroespacial, médico y de fabricación aditiva. Nuestra experiencia garantiza que sus piezas críticas logren una densidad, fiabilidad y propiedades mecánicas inigualables.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo el HIP puede transformar el rendimiento de sus materiales y la fiabilidad de sus productos.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Es el prensado isostático en caliente un tratamiento térmico? Una guía de su proceso termomecánico único

- ¿Cuál es el principio del prensado isostático en caliente? Lograr una densidad del 100% y un rendimiento superior

- ¿Qué es el HIP en el procesamiento de materiales? Lograr una densidad casi perfecta para componentes críticos

- ¿Cuáles son algunas de las propiedades atractivas de los productos prensados isostáticamente en caliente? Lograr una densidad perfecta y un rendimiento superior

- ¿Cuál es el trasfondo histórico del proceso de prensado isostático en caliente (HIP)? De las raíces nucleares al estándar industrial