La ventaja fundamental del plasma de microondas es su capacidad para crear un plasma de alta densidad y libre de contaminación con una eficiencia excepcional. A diferencia de otros métodos, utiliza energía de microondas para ionizar un gas sin electrodos internos, lo que se traduce directamente en velocidades de procesamiento más rápidas, resultados de mayor pureza y un rango operativo más amplio para aplicaciones exigentes.

Si bien muchos métodos pueden crear plasma, el plasma de microondas se destaca por generar eficientemente una alta densidad de especies reactivas sin electrodos internos. Esta combinación única conduce a velocidades de proceso más rápidas y resultados de mayor pureza, lo que lo convierte en la opción superior para aplicaciones de alto rendimiento.

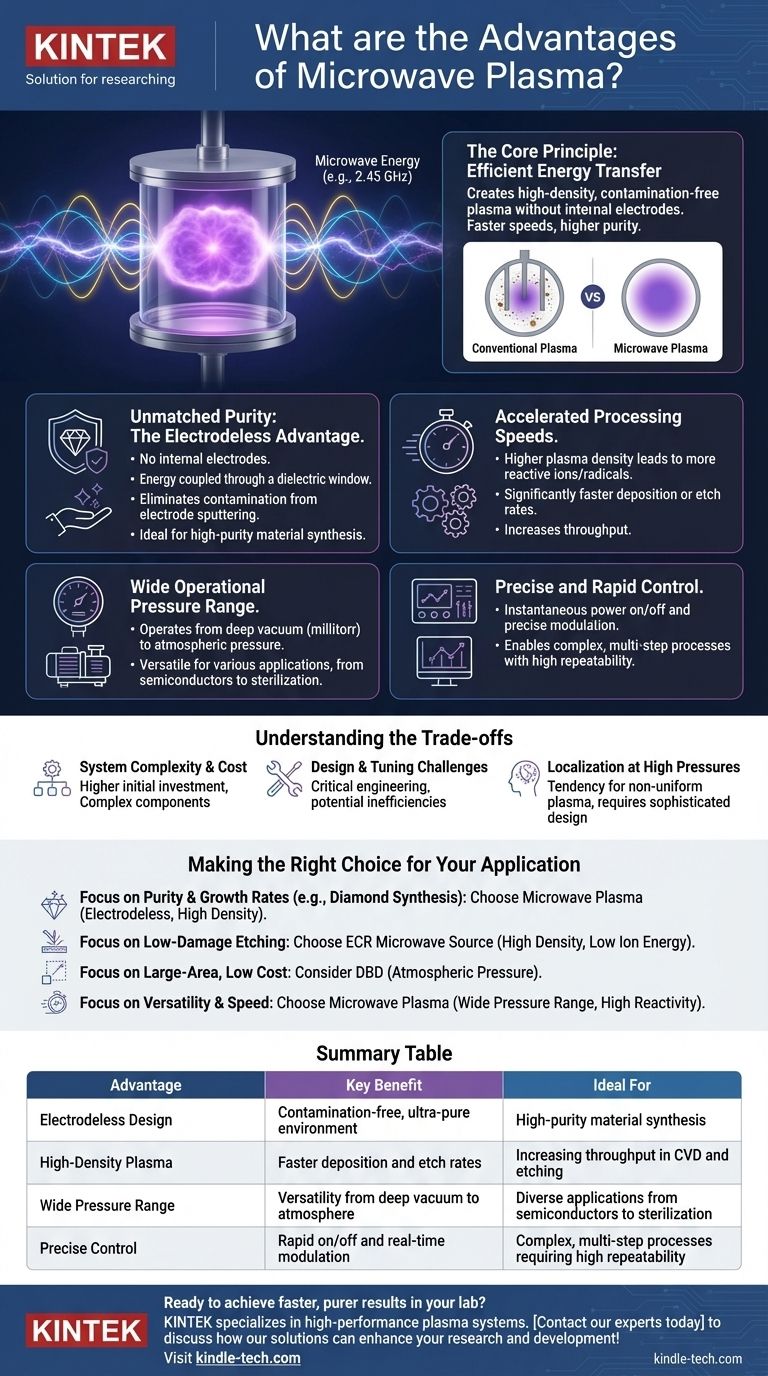

El Principio Central: Transferencia de Energía Eficiente

En el centro de los beneficios del plasma de microondas se encuentra la forma en que transfiere energía. Al utilizar ondas electromagnéticas de alta frecuencia (típicamente 2.45 GHz), puede energizar eficientemente los electrones dentro de un gas, lo que lleva a una cascada de ionización.

Creación de Plasma de Alta Densidad

Las frecuencias de microondas son excepcionalmente efectivas para acelerar los electrones en un gas. Esta transferencia de energía eficiente crea una densidad mucho mayor de electrones libres e iones (a menudo de 100 a 1000 veces más) en comparación con los plasmas convencionales de CC o radiofrecuencia (RF). Esta alta densidad es la fuente de sus principales beneficios de rendimiento.

Generación Volumétrica y Uniforme

Debido a que las microondas pueden penetrar todo el volumen del gas, crean un plasma que no se limita al área cercana a un electrodo. Esto da como resultado una descarga de plasma más uniforme y estable en todo el reactor, asegurando un tratamiento constante de cualquier material colocado dentro de él.

Ventajas Operativas Clave

La física única de la generación de plasma de microondas conduce a varias ventajas críticas en la práctica, yendo más allá del simple calentamiento hacia el procesamiento avanzado de materiales.

Pureza Inigualable: La Ventaja sin Electrodos

Esta es posiblemente la ventaja más crítica. Los sistemas de plasma de microondas son sin electrodos, lo que significa que la energía se acopla al gas a través de una ventana dieléctrica (como el cuarzo). No hay electrodos metálicos dentro de la cámara que puedan ser pulverizados por el bombardeo de iones, que es una fuente común de contaminación en otros sistemas de plasma. Esto garantiza un entorno de proceso ultrapuro.

Velocidades de Procesamiento Aceleradas

Una mayor densidad de plasma significa una mayor concentración de los iones y radicales reactivos que realizan el trabajo. Para aplicaciones como la deposición química de vapor (CVD) o el grabado, esto resulta directamente en tasas de deposición o grabado significativamente más rápidas, lo que reduce el tiempo total de procesamiento y aumenta el rendimiento.

Amplio Rango de Presión Operativa

El plasma de microondas puede mantenerse en un rango de presión excepcionalmente amplio, desde vacío profundo (militorr) hasta presión atmosférica. Esta versatilidad permite adaptarlo a una gran variedad de tareas, desde la fabricación de semiconductores de alta pureza a baja presión hasta la esterilización rápida de superficies a presión atmosférica.

Control Preciso y Rápido

Las fuentes de alimentación de microondas modernas ofrecen un control exquisito sobre el plasma. La potencia se puede encender y apagar casi instantáneamente y se puede modular con precisión. Esto permite un ajuste fino de las características del plasma en tiempo real, lo que posibilita procesos complejos de varios pasos con alta repetibilidad.

Comprensión de las Compensaciones

Ninguna tecnología está exenta de limitaciones. La objetividad requiere reconocer dónde el plasma de microondas podría no ser el mejor ajuste.

Complejidad y Costo del Sistema

Los generadores de plasma de microondas, las guías de onda y las redes de adaptación de impedancia son generalmente más complejos y costosos que los sistemas de RF de baja frecuencia o CC más simples. La inversión de capital inicial es mayor.

Desafíos de Diseño y Sintonización

Diseñar correctamente un reactor de plasma de microondas y asegurar un acoplamiento de potencia eficiente (adaptación de impedancia) es una tarea de ingeniería no trivial. Un diseño deficiente puede provocar potencia reflejada, generación de plasma ineficiente y ondas estacionarias que crean no uniformidades.

Localización a Altas Presiones

Aunque el plasma de microondas puede operar a presión atmosférica, tiene una tendencia natural a constreñirse en una columna estrecha y filamentosa. Lograr un plasma uniforme de gran área a alta presión requiere diseños de reactor sofisticados, lo que puede aumentar la complejidad del sistema.

Tomar la Decisión Correcta para su Aplicación

La decisión de utilizar plasma de microondas debe estar impulsada por su objetivo técnico principal.

- Si su enfoque principal es la pureza del material y las altas tasas de crecimiento (p. ej., síntesis de diamante): La naturaleza sin electrodos y la alta densidad de plasma hacen del plasma de microondas la opción definitiva.

- Si su enfoque principal es el grabado de bajo daño de sustratos sensibles: Una fuente de microondas de Resonancia de Ciclotrón de Electrones (ECR) es ideal, ya que crea plasma de alta densidad con baja energía iónica.

- Si su enfoque principal es el tratamiento de superficies de gran área al menor costo posible: Tecnologías más simples como la descarga de barrera dieléctrica a presión atmosférica (DBD) pueden ser más económicas.

- Si su enfoque principal es la versatilidad y velocidad del proceso: El amplio rango de presión y la alta reactividad del plasma de microondas ofrecen una plataforma potente y flexible.

En última instancia, aprovechar el plasma de microondas es una decisión de priorizar el rendimiento: lograr resultados más rápidos, más puros y más controlados en aplicaciones exigentes.

Tabla Resumen:

| Ventaja | Beneficio Clave | Ideal Para |

|---|---|---|

| Diseño sin Electrodos | Entorno ultrapuro y libre de contaminación | Síntesis de materiales de alta pureza (p. ej., diamante) |

| Plasma de Alta Densidad | Tasas de deposición y grabado más rápidas | Aumento del rendimiento en CVD y grabado |

| Amplio Rango de Presión | Versatilidad desde vacío profundo hasta atmósfera | Diversas aplicaciones, desde semiconductores hasta esterilización |

| Control Preciso | Encendido/apagado rápido y modulación en tiempo real | Procesos complejos de varios pasos que requieren alta repetibilidad |

¿Listo para lograr resultados más rápidos y puros en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de plasma avanzados. Nuestra experiencia puede ayudarle a aprovechar el poder del plasma de microondas para sus aplicaciones más exigentes en síntesis de materiales, tratamiento de superficies y procesamiento de semiconductores.

¡Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar su investigación y desarrollo!

Guía Visual

Productos relacionados

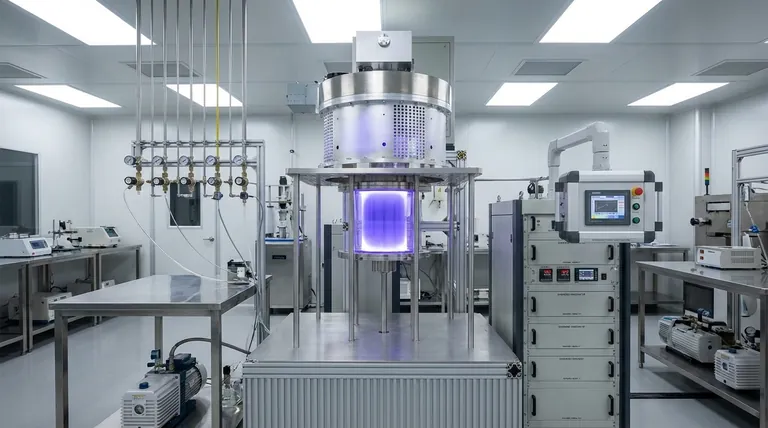

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

La gente también pregunta

- ¿Se rompen fácilmente los diamantes de laboratorio? No, son tan duraderos como los diamantes extraídos

- ¿Cuál es la temperatura de un reactor de plasma? Aprovechando el poder estelar en la Tierra

- ¿Cuál es la fluorescencia de un diamante CVD? Una guía sobre su brillo y propósito únicos

- ¿Qué es mejor, los diamantes cultivados en laboratorio o los naturales? Una guía para elegir tu piedra perfecta

- ¿Son falsos los diamantes CVD? Descubre la verdad sobre los diamantes cultivados en laboratorio

- ¿Cuáles son las ventajas de un reactor CVD de plasma de microondas para recubrimientos MCD/NCD? Ingeniería de Diamantes Multicapa de Precisión

- ¿Qué es la deposición de películas de diamante? Cultive recubrimientos de diamante de alto rendimiento con CVD

- ¿Cuál es la diferencia entre un diamante CVD y uno original? Elija el diamante adecuado para sus necesidades