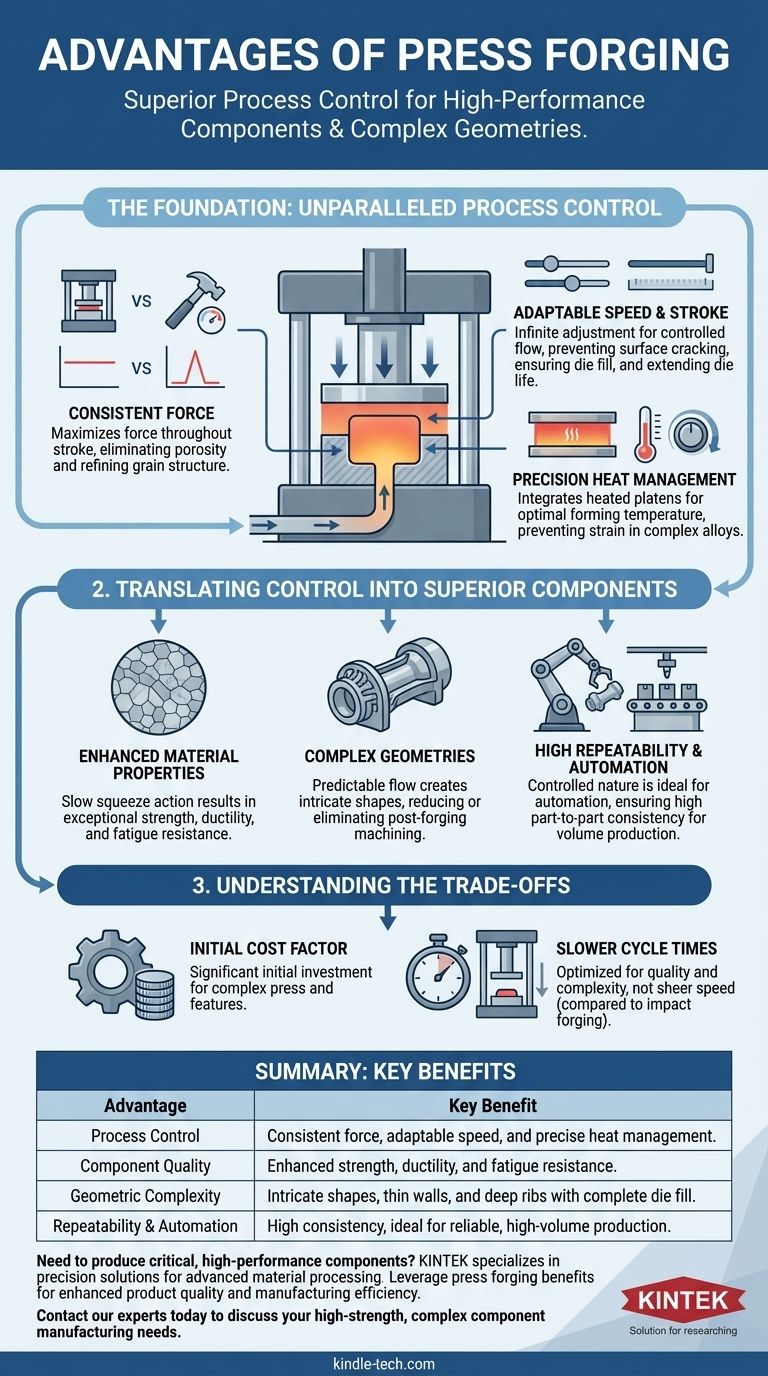

En esencia, la forja por prensa ofrece ventajas significativas en el control del proceso, la calidad de los componentes y la complejidad geométrica. A diferencia de los métodos basados en impacto, una prensa de forja aplica presión continua y controlada, lo que permite una deformación superior del material, la creación de formas intrincadas y una estructura de grano interno mejorada en el producto final.

La principal ventaja de la forja por prensa no es simplemente dar forma al metal, sino controlar con precisión el flujo y la estructura interna del material. Esto la convierte en el método superior para producir componentes críticos de alto rendimiento donde la resistencia, la complejidad y la consistencia son innegociables.

La base: Control de proceso inigualable

Los beneficios clave de la forja por prensa provienen de su capacidad para gestionar con precisión cada aspecto del proceso de conformado. Este nivel de control es lo que la diferencia de otras técnicas de fabricación.

Fuerza constante durante toda la carrera

Una prensa de forja hidráulica entrega su fuerza nominal máxima durante toda la carrera. Esto es fundamentalmente diferente de un martillo de forja, que entrega la energía máxima solo en el punto de impacto.

Esta presión sostenida asegura que el material de la pieza de trabajo esté completamente consolidado, eliminando la porosidad interna y refinando la estructura de grano del metal para obtener propiedades mecánicas superiores.

Velocidad y carrera adaptables

Las prensas permiten un ajuste infinito de la velocidad de conformado y la longitud de la carrera. Las velocidades más lentas y controladas dan tiempo al material para fluir correctamente en cavidades de troquel complejas.

Este flujo controlado previene el agrietamiento de la superficie, asegura el llenado completo del troquel y extiende significativamente la vida útil de los troqueles de forja, que a menudo son un centro de costos importante. La gran carrera del carro también permite formar componentes largos o altos.

Gestión precisa del calor

La forja en caliente, común en aplicaciones de prensa, se beneficia de un control preciso del calor. Las prensas modernas pueden integrar platinas calentadas que mantienen el troquel y la pieza de trabajo a una temperatura óptima.

Esto permite el conformado de aleaciones de alta resistencia y difíciles de moldear en geometrías complejas sin inducir deformación ni comprometer la integridad del material.

Traduciendo el control en componentes superiores

Este control granular sobre el proceso se traduce directamente en beneficios tangibles en la pieza terminada.

Propiedades del material mejoradas

La acción lenta de compresión de una prensa refina la estructura de grano interna del metal de una manera que la forja por impacto no puede. Esto da como resultado una pieza terminada con una resistencia, ductilidad y resistencia a la fatiga excepcionales.

Es por eso que la forja por prensa es el método requerido para muchas aplicaciones críticas en los sectores aeroespacial, de defensa y energético.

La capacidad de formar geometrías complejas

Debido a que el material fluye lenta y predeciblemente bajo presión sostenida, la forja por prensa sobresale en la creación de piezas con formas intrincadas, paredes delgadas y nervaduras profundas.

Esta capacidad reduce o elimina la necesidad de un extenso mecanizado posterior a la forja, lo que ahorra tiempo y costos de material en componentes complejos.

Alta repetibilidad y automatización

La naturaleza controlada y predecible de una prensa de forja la hace ideal para la automatización. Las características como la carga automática de troqueles, el manejo de piezas y la eliminación de desechos son comunes.

Esto conduce a una consistencia de pieza a pieza extremadamente alta, lo que convierte a la forja por prensa en una opción confiable para tiradas de producción de gran volumen donde cada componente debe cumplir especificaciones idénticas.

Entendiendo las compensaciones

Ningún proceso es perfecto para cada aplicación. Ser un asesor de confianza significa reconocer las limitaciones.

El factor de costo inicial

Las prensas de forja hidráulicas son máquinas complejas, y la inversión de capital inicial es significativa. Cuando se combina con características como platinas calentadas y automatización, el costo es más alto que el de equipos de forja más simples.

Este mayor costo de equipo y herramientas puede traducirse en un precio más alto por pieza, especialmente para componentes más simples.

Tiempos de ciclo potencialmente más lentos

La propia naturaleza de aplicar una compresión lenta y controlada significa que el tiempo de ciclo por pieza puede ser más largo que con métodos de impacto rápido como la forja con martillo.

Esto hace que la forja por prensa sea menos adecuada para producir piezas simples de gran volumen donde la velocidad es el principal motor de la rentabilidad. El proceso está optimizado para la calidad y la complejidad, no para la velocidad pura.

Tomando la decisión correcta para su aplicación

Seleccionar el método de forja correcto requiere alinear las capacidades del proceso con el objetivo final de su proyecto.

- Si su enfoque principal es la máxima complejidad de los componentes y el rendimiento del material: La forja por prensa es la elección definitiva para crear piezas intrincadas a partir de aleaciones de alta resistencia.

- Si su enfoque principal es la producción rentable de formas más simples: Otros métodos de forja pueden ofrecer una solución más económica, siempre que se puedan cumplir los requisitos mecánicos de la pieza.

- Si su enfoque principal es la consistencia de pieza a pieza en una tirada de gran volumen: El alto grado de control y el potencial de automatización hacen de la forja por prensa una excelente opción para garantizar la calidad a escala.

Comprender este equilibrio entre precisión, complejidad y costo es clave para tomar una decisión de fabricación estratégica y efectiva.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Control de proceso | Fuerza constante, velocidad adaptable y gestión precisa del calor para una deformación superior del material. |

| Calidad del componente | Resistencia, ductilidad y resistencia a la fatiga mejoradas gracias a una estructura de grano interno refinada. |

| Complejidad geométrica | Capacidad para crear formas intrincadas, paredes delgadas y nervaduras profundas con un llenado completo del troquel. |

| Repetibilidad y automatización | Alta consistencia de pieza a pieza, ideal para tiradas de producción fiables y de gran volumen. |

¿Necesita producir componentes críticos de alto rendimiento con resistencia superior y geometrías complejas?

KINTEK se especializa en equipos de laboratorio y fabricación de precisión, incluidas soluciones para el procesamiento avanzado de materiales. Nuestra experiencia puede ayudarle a aprovechar los beneficios de los procesos controlados como la forja por prensa para mejorar la calidad de su producto y la eficiencia de fabricación.

Contacte hoy mismo con nuestros expertos para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas para la fabricación de componentes complejos de alta resistencia.

Guía Visual

Productos relacionados

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

La gente también pregunta

- ¿Cómo contribuye una prensa hidráulica de laboratorio a la preparación de pellets verdes para acero eutéctico nanoestructurado?

- ¿Qué es un ejemplo de prensa hidráulica? Descubra el poder de la preparación de muestras de laboratorio

- ¿Qué es el proceso de forja hidráulica? Domina el arte del conformado de metales de alta resistencia

- ¿Por qué se requiere una prensa hidráulica de laboratorio durante la preparación de pellets precursores de Ti3AlC2?

- ¿Cuál es el propósito de una prensa hidráulica de laboratorio para pellets de electrolito LATP? Lograr una densidad y conductividad óptimas