Las principales ventajas del moldeo por compresión son sus bajos costos iniciales de herramientas, su capacidad para producir piezas excepcionalmente resistentes a partir de una amplia gama de materiales y su mínimo desperdicio de material. Esto lo convierte en un método altamente efectivo para producir componentes grandes, planos o moderadamente curvos, particularmente a partir de materiales compuestos o termoestables que son difíciles de procesar con otros métodos.

El moldeo por compresión no es una solución universal; su verdadero valor reside en su rentabilidad para volúmenes de producción bajos a medios y su capacidad única para manejar compuestos de alta resistencia reforzados con fibra que no son adecuados para otros procesos como el moldeo por inyección.

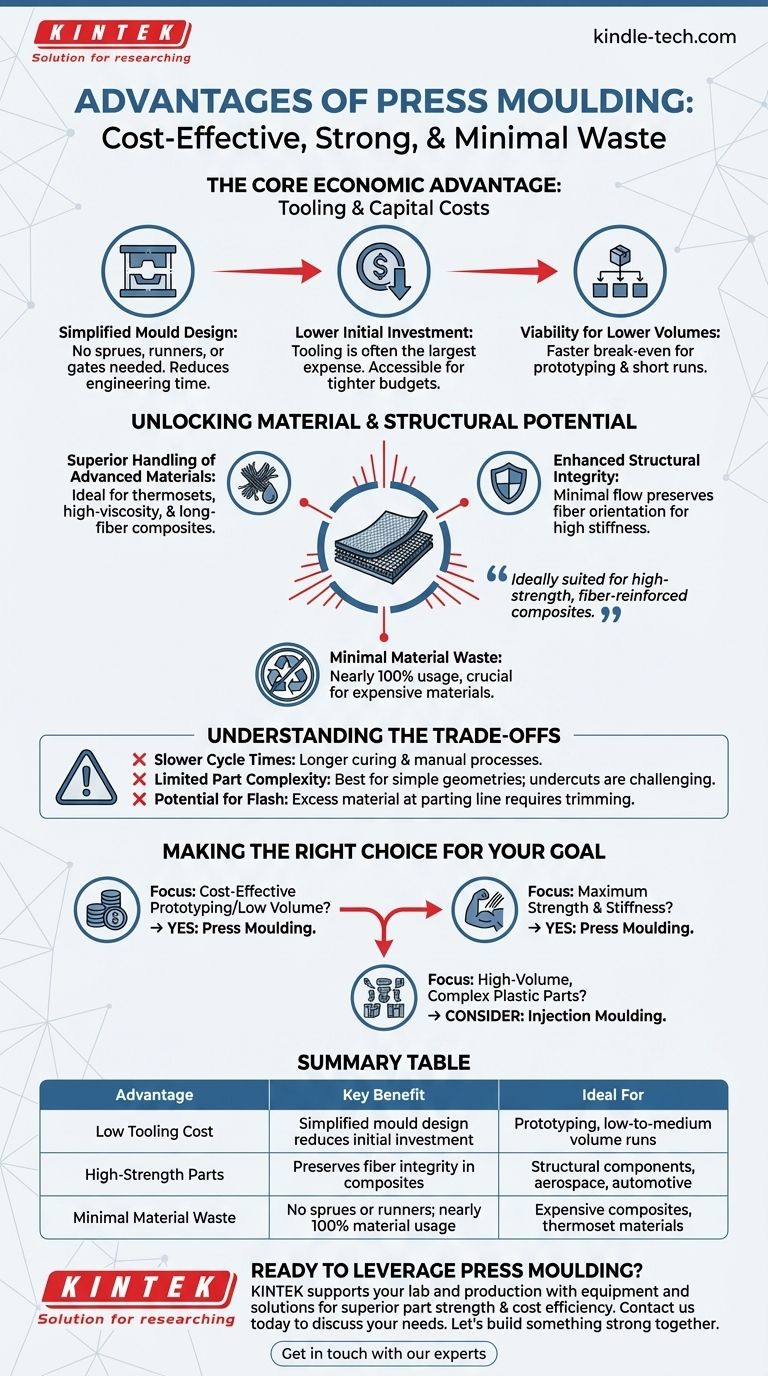

La Ventaja Económica Central: Costos de Herramientas y Capital

Para muchos proyectos, la decisión de utilizar el moldeo por compresión comienza con un simple análisis de costo-beneficio. El proceso tiene una clara ventaja económica en escenarios específicos debido a su simplicidad inherente.

Diseño de Molde Simplificado

Los moldes utilizados en el moldeo por compresión son significativamente menos complejos que los requeridos para procesos como el moldeo por inyección. No requieren un intrincado sistema de bebederos, canales y compuertas para distribuir el material.

El molde es esencialmente una cavidad de dos partes, lo que reduce drásticamente el tiempo de diseño, ingeniería y mecanizado requerido para crear la herramienta.

Menor Inversión Inicial

Este diseño de molde simplificado se traduce directamente en menores costos iniciales. El utillaje suele ser el mayor gasto de capital al iniciar una nueva serie de producción, y el menor costo de las herramientas de moldeo por compresión hace que el proceso sea accesible para proyectos con presupuestos más ajustados.

Viabilidad para Volúmenes Más Bajos

Debido a que la inversión inicial es menor, el moldeo por compresión es una opción económicamente viable para prototipos, tiradas cortas y producción de volumen bajo a medio. El punto de equilibrio se alcanza mucho más rápido en comparación con los métodos de alto volumen que requieren un número masivo de piezas para recuperar los costosos gastos de utillaje.

Desbloqueando el Potencial Material y Estructural

Más allá del costo, el moldeo por compresión ofrece beneficios de ingeniería únicos, especialmente cuando se trabaja con materiales avanzados donde la resistencia de la pieza es un requisito crítico.

Manejo Superior de Materiales Avanzados

El moldeo por compresión sobresale en la conformación de materiales que son difíciles o imposibles de usar en otros procesos. Esto incluye plásticos termoestables, materiales de alta viscosidad y compuestos de fibra larga (como fibra de carbono o fibra de vidrio).

Estos materiales no fluyen fácilmente a través de los canales estrechos de un molde de inyección. Colocar una carga pre-medida directamente en la cavidad evita esta limitación.

Integridad Estructural Mejorada

En el moldeo por compresión, el material experimenta muy poco flujo a medida que llena el molde. Esto es crucial para los compuestos reforzados con fibra, ya que minimiza la degradación de la fibra y la orientación indeseable, preservando la resistencia inherente del material.

El resultado son piezas con excelente integridad estructural, alta rigidez y baja tensión interna, lo que las hace ideales para aplicaciones de alto rendimiento.

Mínimo Desperdicio de Material

Dado que no hay bebederos ni canales, casi todo el material colocado en el molde se convierte en parte del producto final. Esta es una ventaja significativa, especialmente cuando se trabaja con materiales compuestos caros o termoestables, que no se pueden fundir y reutilizar como los termoplásticos.

Comprendiendo las Compensaciones

Ningún proceso de fabricación es perfecto. Para tomar una decisión informada, debe sopesar las ventajas frente a las limitaciones inherentes del moldeo por compresión.

Tiempos de Ciclo Más Lentos

El moldeo por compresión es generalmente un proceso más lento. El ciclo implica la colocación manual o robótica de la carga, un tiempo de curado más largo bajo calor y presión, y la extracción manual de la pieza. Esto lo hace menos adecuado para la producción de alto volumen y alta velocidad donde los segundos por pieza importan.

Complejidad Limitada de la Pieza

El proceso es más adecuado para piezas con geometrías relativamente simples. La creación de socavados, características intrincadas o paredes muy delgadas puede ser un desafío. La presión vertical directa no se presta a llenar vacíos complejos y no lineales tan eficazmente como el moldeo por inyección de alta presión.

Potencial de Rebaba

Es común que una pequeña cantidad de material sobrante, conocida como "rebaba", se exprima en la línea de partición del molde. Esta rebaba debe eliminarse en una operación de recorte secundaria, lo que añade un paso al proceso de producción y puede afectar las tolerancias finales de la pieza.

Tomando la Decisión Correcta para su Objetivo

La selección del proceso de fabricación correcto depende completamente de las prioridades específicas de su proyecto.

- Si su enfoque principal es la creación de prototipos rentables o la producción de bajo volumen: El moldeo por compresión es una excelente opción debido a su baja inversión inicial en herramientas.

- Si su enfoque principal es la máxima resistencia y rigidez utilizando compuestos de fibra: La capacidad del moldeo por compresión para manejar materiales de fibra larga sin degradarlos es su ventaja clave.

- Si su enfoque principal es la producción de alto volumen de piezas de plástico complejas: Probablemente debería considerar el moldeo por inyección, ya que su velocidad y capacidad para crear geometrías intrincadas superarán su mayor costo de herramientas.

Comprender estos principios fundamentales le permite aprovechar el moldeo por compresión como una herramienta potente y económica para las aplicaciones adecuadas.

Tabla Resumen:

| Ventaja | Beneficio Clave | Ideal Para |

|---|---|---|

| Bajo Costo de Herramientas | El diseño simplificado del molde reduce la inversión inicial | Prototipos, tiradas de bajo a medio volumen |

| Piezas de Alta Resistencia | Preserva la integridad de la fibra en los compuestos | Componentes estructurales, aeroespacial, automoción |

| Mínimo Desperdicio de Material | Sin bebederos ni canales; casi el 100% de uso del material | Compuestos caros, materiales termoestables |

| Versatilidad de Materiales | Maneja materiales de alta viscosidad y fibra larga | Aplicaciones que requieren propiedades de material específicas |

¿Listo para aprovechar el moldeo por compresión para su proyecto?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para respaldar procesos de fabricación avanzados como el moldeo por compresión. Ya sea que esté creando prototipos con compuestos o pasando a la producción de bajo volumen, nuestras soluciones le ayudan a lograr una resistencia superior de las piezas y una rentabilidad.

Contáctenos hoy para discutir cómo podemos apoyar las necesidades de su laboratorio y producción. Construyamos algo fuerte juntos.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Qué es el método de la pastilla de polvo prensado? Una guía para una preparación precisa de muestras FTIR

- ¿Por qué usar KBr para IR? Obtenga espectros claros y sin obstrucciones para muestras sólidas

- ¿Qué es la técnica de pastillas en IR? Domine la preparación de muestras sólidas para una espectroscopia clara

- ¿Cuál es el uso del KBr? Domine la preparación de muestras para una espectroscopia IR precisa

- ¿Qué tan caliente está una prensa hidráulica? Comprendiendo el calor crítico en su sistema hidráulico