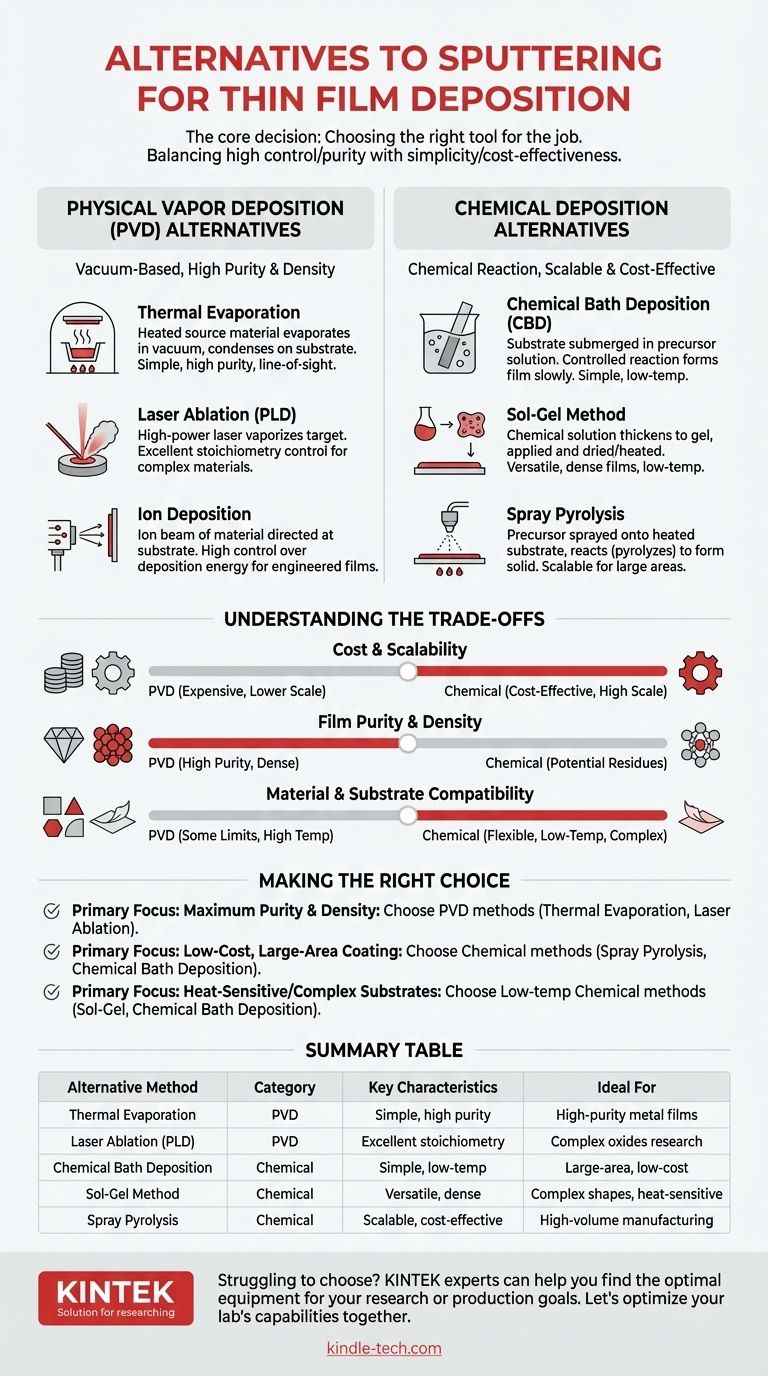

Al depositar una película delgada, el sputtering es solo una de las muchas técnicas disponibles. Las alternativas principales se dividen en dos familias principales: otros métodos de deposición física de vapor (PVD), que transfieren material físicamente en el vacío, y métodos de deposición química, que utilizan reacciones químicas para formar una película sobre un sustrato. Las alternativas PVD incluyen la evaporación térmica y la ablación láser, mientras que los métodos químicos comunes incluyen la deposición en baño químico, el proceso sol-gel y la pirólisis por pulverización.

La decisión fundamental no es encontrar un método "mejor" que el sputtering, sino elegir la herramienta adecuada para el trabajo. La elección implica una compensación fundamental entre el alto control y la pureza de los métodos físicos basados en el vacío y la simplicidad, la rentabilidad y la escalabilidad de los métodos químicos.

Comprender el panorama: Físico frente a Químico

Para seleccionar una alternativa adecuada, es crucial comprender las dos categorías principales de deposición de películas delgadas. Este marco aclara las fortalezas y debilidades de cada enfoque.

Deposición Física de Vapor (PVD)

Los procesos PVD tienen lugar en una cámara de vacío. Un material fuente sólido, o "blanco", se convierte en un vapor, que luego viaja y se condensa sobre el sustrato para formar la película delgada. El sputtering es un método PVD, al igual que sus alternativas principales.

Deposición Química

Los métodos de deposición química se basan en una reacción química para crear la película. Un precursor químico, a menudo en una solución líquida, se aplica al sustrato y una reacción (provocada por calor, inmersión u otros medios) deja atrás la película sólida deseada. Estos procesos a menudo no requieren vacío.

Alternativas de Deposición Física de Vapor (PVD)

Si su objetivo requiere la alta pureza y densidad características del sputtering, estas alternativas PVD son sus opciones más cercanas. Todos operan dentro de un vacío, pero utilizan diferentes mecanismos para vaporizar el material fuente.

Evaporación Térmica

En la evaporación térmica, el material fuente se calienta en un vacío hasta que se evapora. El vapor resultante asciende, viaja en línea recta y se condensa sobre el sustrato más frío. Es más simple que el sputtering, pero generalmente ofrece menos control sobre la estructura de la película.

Ablación Láser

También conocida como Deposición por Láser Pulsado (PLD), este método utiliza un láser de alta potencia para vaporizar un pequeño punto en el material objetivo. La pluma vaporizada del material se deposita luego sobre el sustrato. PLD es excelente para depositar materiales complejos preservando su composición química (estequiometría).

Deposición Iónica

Esta técnica implica crear un haz de iones del material deseado y dirigirlo hacia el sustrato. Ofrece un alto control sobre la energía de deposición, que se puede utilizar para diseñar las propiedades de la película.

Alternativas de Deposición Química

Si el costo, la simplicidad o la capacidad de recubrir superficies grandes o complejas son sus prioridades, los métodos químicos ofrecen una alternativa convincente a la PVD basada en el vacío.

Deposición en Baño Químico (CBD)

CBD es un proceso excepcionalmente simple. Un sustrato se sumerge en una solución química que contiene precursores. Con el tiempo, una reacción química controlada hace que la película deseada se forme lentamente y se adhiera a la superficie del sustrato.

El Método Sol-Gel

El método sol-gel es una técnica "de abajo hacia arriba". Comienza con una solución química (el "sol") que se espesa hasta convertirse en un estado similar a un gel. Este gel se aplica al sustrato y luego se seca con calor u otros métodos, dejando una película sólida y densa.

Pirólisis por Pulverización

Este método implica rociar una solución precursora a través de una boquilla sobre un sustrato calentado. El calor hace que el solvente se evapore y que los precursores reaccionen, o "pirolicen", formando una película sólida directamente sobre la superficie. Es fácilmente escalable para recubrimientos de área grande.

Comprender las Compensaciones

Ningún método es universalmente superior. Su elección depende de un equilibrio cuidadoso entre el costo, la calidad de película deseada y los materiales específicos involucrados.

Costo y Escalabilidad

Los métodos PVD como el sputtering y la evaporación requieren equipos de alto vacío costosos. Los métodos químicos como la pirólisis por pulverización y CBD suelen ser mucho menos costosos de configurar y pueden escalarse más fácilmente para la fabricación de gran volumen.

Pureza y Densidad de la Película

El entorno de vacío de PVD es una gran ventaja para crear películas muy puras y densas con una contaminación mínima. Los métodos químicos a veces pueden dejar solventes residuales o subproductos de la reacción, lo que podría afectar la calidad de la película.

Compatibilidad de Materiales y Sustratos

Algunos materiales son difíciles de sputtering de manera efectiva. El sputtering reactivo puede depositar aislantes, pero los métodos químicos pueden ofrecer un camino más simple. Además, los procesos a baja temperatura como CBD o sol-gel son ideales para recubrir sustratos sensibles al calor como los plásticos, que se dañarían con las altas temperaturas de otros métodos.

Tomar la Decisión Correcta para su Aplicación

Utilice su objetivo principal para guiar su proceso de toma de decisiones.

- Si su enfoque principal es la máxima pureza y densidad de la película: Los métodos PVD como la evaporación térmica o la ablación láser son alternativas sólidas al sputtering, ya que ofrecen un alto control en un entorno de vacío.

- Si su enfoque principal es el recubrimiento de bajo costo y gran área: Los métodos de deposición química como la pirólisis por pulverización o la deposición en baño químico ofrecen una excelente escalabilidad y menores costos de equipo.

- Si su enfoque principal es la deposición sobre sustratos sensibles al calor o de formas complejas: Los procesos a baja temperatura como el método sol-gel o la deposición en baño químico proporcionan una flexibilidad significativa.

Al alinear las fortalezas únicas de cada técnica de deposición con los objetivos específicos de su proyecto, puede seleccionar el camino más efectivo y eficiente hacia el éxito.

Tabla Resumen:

| Método Alternativo | Categoría | Características Clave | Ideal Para |

|---|---|---|---|

| Evaporación Térmica | PVD | Simple, alta pureza, deposición por línea de visión | Películas metálicas de alta pureza |

| Ablación Láser (PLD) | PVD | Excelente control de estequiometría, materiales complejos | Investigación de óxidos complejos |

| Deposición en Baño Químico | Químico | Simple, baja temperatura, bajo costo | Recubrimientos de área grande y bajo costo |

| Método Sol-Gel | Químico | Versátil, películas densas, baja temperatura | Recubrimiento de formas complejas, sustratos sensibles al calor |

| Pirólisis por Pulverización | Químico | Escalable, área grande, rentable | Fabricación de alto volumen |

¿Tiene dificultades para elegir el método de deposición adecuado para sus materiales y aplicación específicos? Los expertos de KINTEK están aquí para ayudar. Nos especializamos en proporcionar equipos de laboratorio y consumibles, ofreciendo soluciones personalizadas para sus desafíos de deposición de películas delgadas. Ya sea que necesite la alta pureza de un sistema PVD o la escalabilidad de un método químico, podemos guiarlo hacia el equipo óptimo para sus objetivos de investigación o producción.

Optimicemos juntos las capacidades de su laboratorio. ¡Contacte a nuestro equipo hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas