En esencia, la deposición física de vapor (PVD) es un proceso de recubrimiento sofisticado que se utiliza para aplicar una película muy delgada y de alto rendimiento sobre una amplia gama de productos. Sus aplicaciones abarcan industrias, desde la aeroespacial y la automotriz, donde proporciona resistencia al desgaste a los componentes del motor, hasta dispositivos médicos y bienes de consumo, donde ofrece un acabado duradero, decorativo y biocompatible en todo, desde herramientas quirúrgicas hasta grifos de cocina.

El verdadero valor del recubrimiento PVD no reside solo en su amplia gama de aplicaciones, sino en su capacidad para mejorar fundamentalmente las propiedades de un producto. Es una elección estratégica para añadir características específicas —como dureza extrema, resistencia a la corrosión o una estética superior— que el material base por sí solo no puede proporcionar.

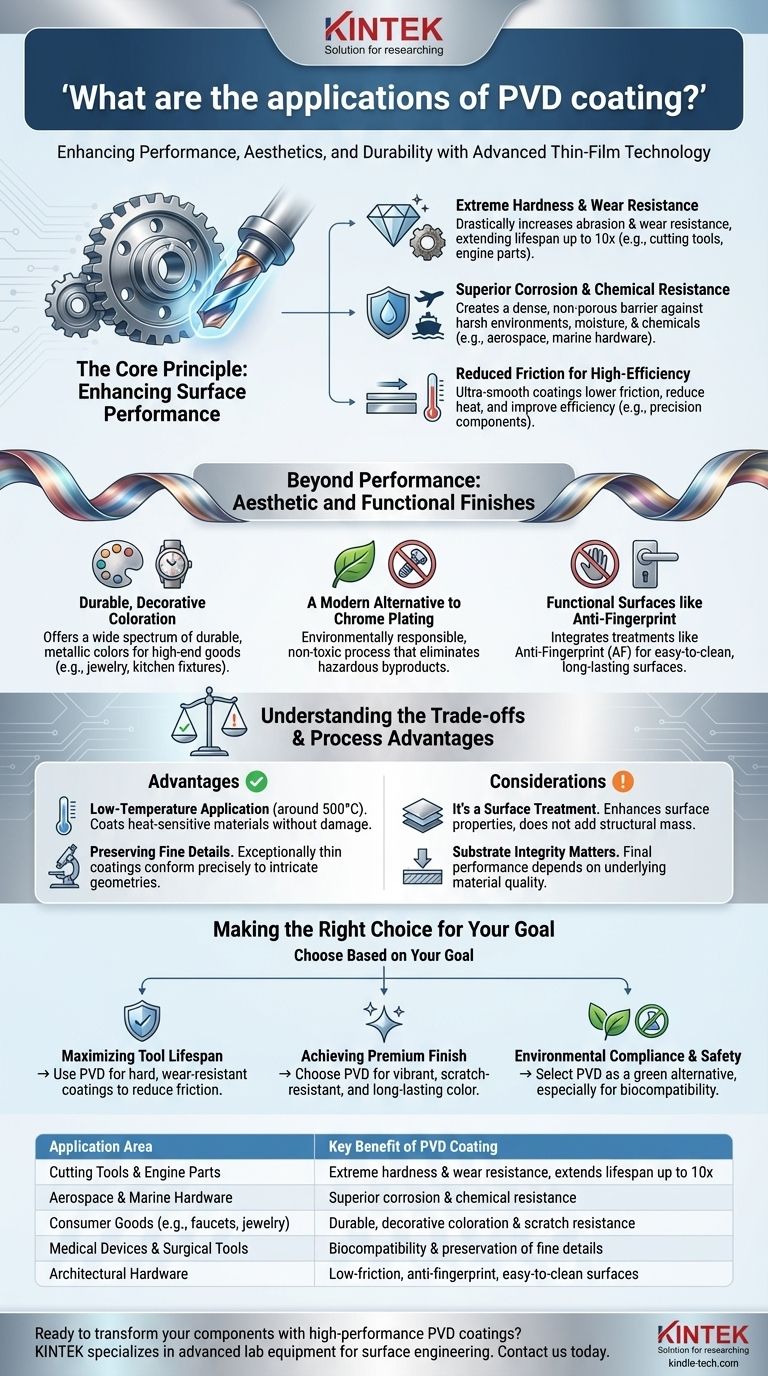

El principio fundamental: mejorar el rendimiento de la superficie

El principal motor para utilizar PVD es mejorar el rendimiento funcional de un material sustrato. El recubrimiento actúa como una armadura protectora y de alto rendimiento que extiende drásticamente la vida útil y la fiabilidad de la pieza subyacente.

Dureza extrema y resistencia al desgaste

Muchas aplicaciones exigen una durabilidad mucho mayor de la que puede ofrecer el metal base. PVD aplica un recubrimiento cerámico o compuesto excepcionalmente duro.

Esto aumenta drásticamente la resistencia a la abrasión y al desgaste. Por eso PVD es esencial para herramientas de corte, brocas y componentes de motor como los pistones, donde puede extender la vida útil funcional de un producto hasta diez veces.

Resistencia superior a la corrosión y a los productos químicos

Los recubrimientos PVD crean una barrera densa y no porosa que aísla el sustrato de su entorno. Esto lo convierte en una tecnología crítica en industrias donde los componentes están expuestos a condiciones adversas.

Esto es especialmente valioso en el sector aeroespacial, la automoción y el hardware marino, donde las piezas deben resistir la corrosión por humedad, sal y otros agentes químicos.

Fricción reducida para componentes de alta eficiencia

Los recubrimientos no solo son duros, sino también increíblemente lisos, lo que reduce significativamente el coeficiente de fricción.

Para aplicaciones de alto rendimiento como piezas de motor o herramientas de corte de precisión, una menor fricción significa menor generación de calor, mayor eficiencia y un funcionamiento más suave. La naturaleza delgada del recubrimiento (típicamente de 3 a 5 μm) también preserva el filo de los bordes de corte.

Más allá del rendimiento: acabados estéticos y funcionales

Si bien la mejora funcional es un motor clave, PVD también se utiliza ampliamente por su capacidad para producir acabados decorativos impresionantes y duraderos que son a la vez hermosos y prácticos.

Coloración decorativa duradera

PVD puede depositar un amplio espectro de colores con un lustre metálico que es mucho más duradero que la pintura o el chapado tradicionales.

Esto lo convierte en una opción popular para bienes de consumo de alta gama donde la estética y la longevidad son primordiales, incluyendo joyería, accesorios de cocina y baño, monturas de gafas, instrumentos musicales y herramientas de escritura premium.

Una alternativa moderna al cromado

PVD se utiliza a menudo como una alternativa "más ecológica" y superior al galvanizado tradicional, como el cromo duro.

El proceso PVD no produce subproductos tóxicos ni residuos peligrosos, lo que lo convierte en una opción ambientalmente responsable. El acabado resultante es también más duradero y resistente a la corrosión.

Superficies funcionales como el recubrimiento antihuellas

En el diseño arquitectónico y de productos moderno, mantener una apariencia limpia es crucial. Los recubrimientos PVD se pueden combinar con otros tratamientos, como un recubrimiento antihuellas (AF), directamente dentro de la cámara de deposición.

Este proceso integrado crea una superficie duradera y fácil de limpiar, ideal para zonas de alto contacto como herrajes de puertas y paneles de electrodomésticos, donde la estética debe conservarse durante el uso diario.

Comprensión de las compensaciones y las ventajas del proceso

Elegir PVD implica comprender sus características de proceso únicas, que crean tanto ventajas significativas como ciertas consideraciones. No es una solución única para todos.

Ventaja: aplicación a baja temperatura

PVD es un proceso relativamente a baja temperatura, que opera típicamente alrededor de los 500 °C.

Esta es una gran ventaja sobre otros métodos de recubrimiento que requieren altas temperaturas, ya que permite recubrir materiales sensibles al calor sin riesgo de daño térmico, distorsión o alteración de las propiedades centrales del sustrato.

Ventaja: preservación de detalles finos

Dado que los recubrimientos PVD son excepcionalmente delgados, se adaptan con precisión a la geometría original de la superficie.

Esto es fundamental para aplicaciones como fresas y herramientas quirúrgicas, donde preservar el filo de una cuchilla o los detalles intrincados de un componente es innegociable.

Consideración: es un tratamiento superficial, no una solución estructural

PVD añade increíbles propiedades superficiales, pero no cambia las características generales del sustrato. Es una película delgada, no un método para añadir masa estructural.

La integridad del producto final todavía depende de la resistencia y calidad del material subyacente. El recubrimiento mejora, no crea.

Tomar la decisión correcta para su objetivo

El recubrimiento PVD es una herramienta versátil, y su mejor aplicación depende totalmente de su objetivo principal.

- Si su enfoque principal es maximizar la vida útil de la herramienta o el componente: Utilice PVD para aplicar recubrimientos duros y resistentes al desgaste a herramientas de corte, moldes y piezas de motor para reducir drásticamente la fricción y el desgaste.

- Si su enfoque principal es lograr un acabado premium y duradero: Elija PVD para productos de consumo, herrajes arquitectónicos o molduras de automóviles para obtener un color vibrante y duradero que resista arañazos y decoloración.

- Si su enfoque principal es el cumplimiento medioambiental y la seguridad: Seleccione PVD como una alternativa ecológica al chapado tradicional, especialmente para dispositivos médicos o componentes donde la biocompatibilidad y la ausencia de productos químicos tóxicos son críticas.

En última instancia, adoptar PVD es una decisión estratégica para diseñar una superficie mejor, transformando un componente estándar en un producto de alto rendimiento, duradero y valioso.

Tabla de resumen:

| Área de aplicación | Beneficio clave del recubrimiento PVD |

|---|---|

| Herramientas de corte y piezas de motor | Dureza extrema y resistencia al desgaste, extiende la vida útil hasta 10 veces |

| Hardware aeroespacial y marino | Resistencia superior a la corrosión y a los productos químicos |

| Bienes de consumo (p. ej., grifos, joyería) | Coloración decorativa duradera y resistencia a los arañazos |

| Dispositivos médicos y herramientas quirúrgicas | Biocompatibilidad y preservación de detalles finos |

| Hardware arquitectónico | Superficies de baja fricción, antihuellas y fáciles de limpiar |

¿Listo para transformar sus componentes con recubrimientos PVD de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la ingeniería de superficies. Ya sea que trabaje en el sector aeroespacial, la fabricación de dispositivos médicos o los bienes de consumo, nuestras soluciones le ayudan a lograr una durabilidad, estética y eficiencia superiores. Contáctenos hoy para analizar cómo podemos apoyar las necesidades de recubrimiento de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado