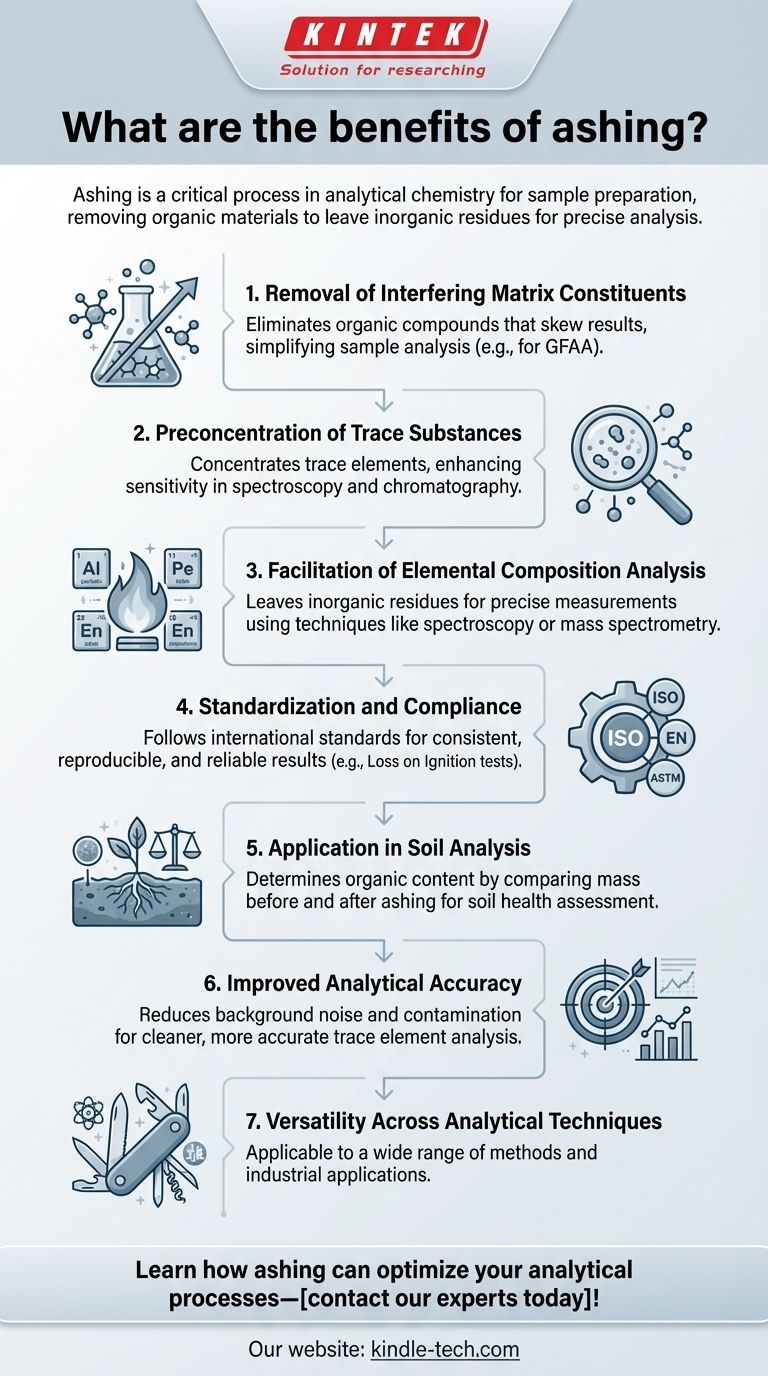

El calcinado es un proceso crítico en la química analítica, particularmente para la preparación de muestras en técnicas como la espectroscopia y la cromatografía. Implica calentar una muestra para eliminar los materiales orgánicos, dejando residuos inorgánicos (cenizas) para un análisis posterior. Los principales beneficios del calcinado incluyen la eliminación de componentes de la matriz que interfieren, la preconcentración de sustancias traza y la facilitación de un análisis elemental preciso. Este proceso se rige por normas internacionales y se utiliza ampliamente en campos como el análisis de suelos, donde ayuda a determinar el contenido orgánico comparando la masa antes y después del calcinado. Al eliminar los materiales no deseados, el calcinado garantiza resultados analíticos más limpios y precisos.

Puntos Clave Explicados:

-

Eliminación de Componentes de la Matriz Intervinientes

- El calcinado elimina compuestos orgánicos y otros componentes de la matriz que podrían interferir con la medición de los analitos.

- Esto es particularmente importante en técnicas como la espectroscopia de absorción atómica de horno de grafito (GFAA), donde la interferencia de la matriz puede sesgar los resultados.

- Al oxidar los materiales orgánicos, el proceso deja residuos inorgánicos, simplificando la muestra para el análisis.

-

Preconcentración de Sustancias Traza

- El calcinado sirve como paso de mineralización, concentrando elementos o sustancias traza en la muestra.

- Esta preconcentración es crucial para detectar niveles bajos de analitos en técnicas como la cromatografía o la espectroscopia.

- Al reducir la muestra a sus componentes inorgánicos, el calcinado mejora la sensibilidad y la precisión de los análisis posteriores.

-

Facilitación del Análisis de Composición Elemental

- La ceniza residual del proceso de calcinado contiene compuestos inorgánicos no combustibles que son más fáciles de analizar.

- Esto convierte al calcinado en un paso valioso para determinar la composición elemental de una muestra.

- Posteriormente, se pueden aplicar técnicas como la espectroscopia óptica o la espectrometría de masas al residuo de cenizas para mediciones precisas.

-

Estandarización y Cumplimiento

- Los procesos de calcinado a menudo se rigen por normas internacionales como ISO, EN o ASTM.

- Estas normas garantizan la coherencia, reproducibilidad y fiabilidad entre diferentes laboratorios e industrias.

- Por ejemplo, las pruebas de Pérdida por Ignición (LOI), que implican pesar las muestras antes y después del calcinado, son métodos estandarizados para determinar la reducción de masa.

-

Aplicación en el Análisis de Suelos

- El calcinado se utiliza ampliamente en la ciencia del suelo para determinar el contenido orgánico de las muestras de suelo.

- Al comparar la masa de la muestra antes y después del calcinado, los investigadores pueden calcular la proporción de materia orgánica.

- Esta información es vital para comprender la salud del suelo, la fertilidad y la idoneidad para fines agrícolas o medioambientales.

-

Precisión Analítica Mejorada

- Al eliminar los materiales orgánicos no deseados, el calcinado reduce el ruido de fondo y la interferencia en los instrumentos analíticos.

- Esto conduce a resultados más limpios y precisos, especialmente en el análisis de oligoelementos.

- El proceso también minimiza el riesgo de contaminación, asegurando que el análisis final refleje la composición real de la muestra.

-

Versatilidad en Técnicas Analíticas

- El calcinado es aplicable a una amplia gama de métodos analíticos, incluyendo espectroscopia, cromatografía y análisis elemental.

- Su adaptabilidad lo convierte en un paso fundamental en diversas aplicaciones científicas e industriales, desde pruebas medioambientales hasta ciencia de materiales.

Al abordar estos puntos clave, los beneficios del calcinado se vuelven claros: mejora la precisión, la sensibilidad y la fiabilidad de los resultados analíticos, al tiempo que simplifica la preparación de muestras y garantiza el cumplimiento de las normas internacionales.

Tabla Resumen:

| Beneficio Clave | Descripción |

|---|---|

| Eliminación de Componentes de la Matriz Intervinientes | Elimina compuestos orgánicos que sesgan los resultados, simplificando el análisis de la muestra. |

| Preconcentración de Sustancias Traza | Concentra elementos traza, mejorando la sensibilidad en espectroscopia y cromatografía. |

| Facilitación de la Composición Elemental | Deja residuos inorgánicos para un análisis elemental preciso. |

| Estandarización y Cumplimiento | Sigue las normas ISO, EN y ASTM para obtener resultados consistentes y fiables. |

| Aplicación en el Análisis de Suelos | Determina el contenido orgánico comparando la masa antes y después del calcinado. |

| Precisión Analítica Mejorada | Reduce el ruido de fondo y la contaminación para obtener resultados más limpios y precisos. |

| Versatilidad en Técnicas | Aplicable a espectroscopia, cromatografía y análisis elemental. |

Descubra cómo el calcinado puede optimizar sus procesos analíticos: ¡contacte con nuestros expertos hoy mismo!

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué papel juega un horno mufla de alta temperatura en la evaluación de recubrimientos de Inconel 625?

- ¿Qué es la mufla en un horno de mufla? La clave para un procesamiento a alta temperatura libre de contaminación

- ¿Cuál es el papel de un horno de alta temperatura en la pre-oxidación de aleaciones? Mejora la durabilidad de las aleaciones con alto contenido de aluminio

- ¿Cómo facilita un horno de secado a temperatura constante el proceso CBD de una ETL de SnO2? Optimice la morfología de su película

- ¿Cuál es la función de un horno de resistencia? Logre una precisión inigualable y un calor limpio

- ¿Qué papel juega un horno de alta temperatura en la preparación del vidrio esmaltado cerámico? Lograr Fusión Permanente

- ¿Cuál es la aplicación de la sinterización en la metalurgia de polvos? Transformar el polvo en piezas fuertes y complejas

- ¿Cuál es la importancia del horno mufla? Garantizar un calentamiento libre de contaminantes para resultados precisos