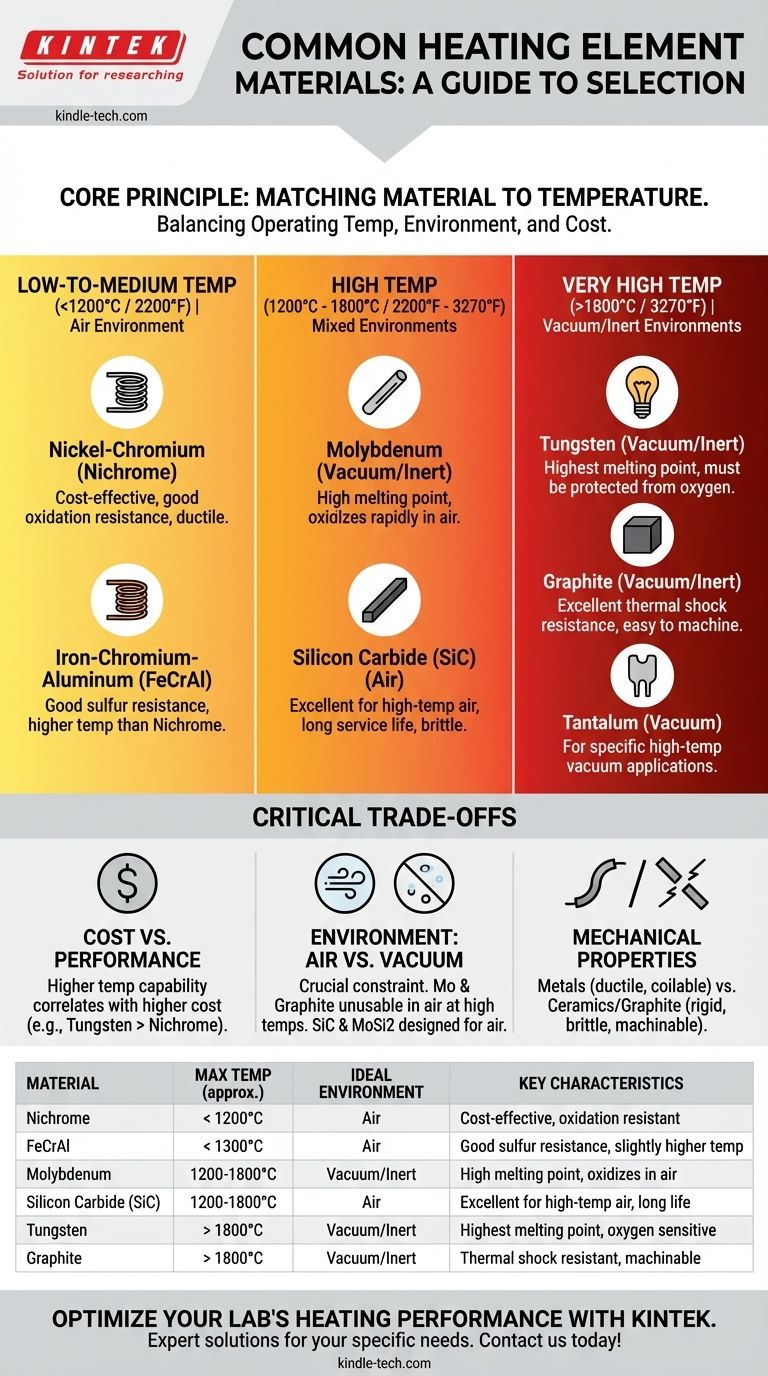

En la práctica, los elementos calefactores se fabrican más comúnmente con materiales como aleaciones de níquel-cromo, metales refractarios como el molibdeno y el tungsteno, y compuestos no metálicos como el grafito y el carburo de silicio. La selección de un material específico está dictada casi en su totalidad por la temperatura de funcionamiento prevista y el entorno atmosférico de la aplicación.

El principio fundamental de la selección de elementos calefactores no es encontrar un único material "mejor", sino lograr una compensación estratégica. Debe equilibrar la temperatura de funcionamiento requerida, el entorno químico (aire frente a vacío) y el costo general para encontrar la solución óptima para su objetivo específico.

El principio fundamental: adaptar el material a la temperatura

El factor más importante en la elección de un elemento calefactor es su temperatura máxima de servicio. Los materiales generalmente se clasifican por el rango de calor en el que pueden operar de manera confiable sin degradarse.

Aplicaciones de baja a media temperatura (<1200°C / 2200°F)

Para aplicaciones comunes como electrodomésticos, hornos de laboratorio y pequeños hornos, las aleaciones metálicas son el estándar.

El material más frecuente en este rango es la aleación de níquel-cromo (Nicromo). Ofrece una excelente combinación de costo relativamente bajo, buena ductilidad y fuerte resistencia a la oxidación en el aire.

Otra opción común es la aleación de hierro-cromo-aluminio (FeCrAl), que a menudo puede alcanzar temperaturas ligeramente más altas que el Nicromo y tiene una resistencia superior a las atmósferas sulfurosas.

Aplicaciones de alta temperatura (1200°C - 1800°C / 2200°F - 3270°F)

A medida que las temperaturas aumentan, las aleaciones convencionales fallan y se requieren materiales más especializados.

El molibdeno es un metal refractario ampliamente utilizado en hornos de vacío o de atmósfera inerte. Tiene un punto de fusión muy alto, pero se oxidará y fallará rápidamente si se opera en presencia de oxígeno a altas temperaturas.

El carburo de silicio (SiC) es un material cerámico robusto que se puede utilizar a altas temperaturas en el aire. Es conocido por su integridad estructural y larga vida útil, lo que lo convierte en un pilar para hornos y calderas industriales.

Aplicaciones de temperatura muy alta (>1800°C / 3270°F)

Este ámbito está reservado para los metales refractarios más robustos y los no metales especializados, a menudo utilizados en entornos de vacío.

El tungsteno tiene uno de los puntos de fusión más altos de todos los metales, lo que lo hace adecuado para los requisitos de temperatura más extremos, pero debe protegerse del oxígeno.

El grafito es otra excelente opción para hornos de vacío o de gas inerte a muy alta temperatura. Es fácil de mecanizar, tiene una excelente resistencia al choque térmico y es relativamente económico en comparación con los metales refractarios.

El tantalio es un metal refractario utilizado para aplicaciones específicas de vacío a alta temperatura donde se requieren sus propiedades únicas, aunque es menos común que el molibdeno o el tungsteno.

Comprender las compensaciones

Seleccionar un material nunca se trata solo de su clasificación de temperatura. Debe considerar las compensaciones críticas que afectan el costo, la longevidad y el diseño del horno.

Costo frente a rendimiento

Existe una correlación directa entre la capacidad de temperatura y el costo. Las aleaciones de Nicromo y FeCrAl son económicas, mientras que los metales refractarios como el molibdeno, el tungsteno y, especialmente, el platino son significativamente más caros.

Entorno: Aire frente a vacío

Esta es una restricción de diseño crítica. Materiales como el molibdeno y el grafito son inutilizables en el aire a altas temperaturas y exigen una atmósfera de vacío o gas inerte.

Por el contrario, materiales como el carburo de silicio (MoSi2) y el disiliciuro de molibdeno (MoSi2) están diseñados específicamente para su uso en aire, ya que forman una capa vítrea protectora (dióxido de silicio) que previene una mayor oxidación.

Propiedades mecánicas

Los elementos metálicos como el Nicromo son dúctiles y se pueden formar fácilmente en bobinas. Los elementos cerámicos como el carburo de silicio son mucho más rígidos y quebradizos, lo que influye en cómo deben soportarse dentro de un horno. El grafito se mecaniza fácilmente, pero carece de la ductilidad de los metales.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por su objetivo principal.

- Si su enfoque principal es la calefacción de uso general en el aire (p. ej., electrodomésticos, hornos <1200°C): El níquel-cromo (Nicromo) ofrece el mejor equilibrio entre costo, confiabilidad y facilidad de uso.

- Si su enfoque principal es el procesamiento industrial a alta temperatura en el aire (p. ej., cocción de cerámica, tratamiento térmico de metales): El carburo de silicio (SiC) o el disiliciuro de molibdeno (MoSi2) son las opciones superiores por su capacidad para operar en entornos ricos en oxígeno.

- Si su enfoque principal es el procesamiento al vacío o a temperaturas muy altas (p. ej., sinterización, crecimiento de cristales): El molibdeno, el tungsteno o el grafito son los estándares de la industria, y la elección específica depende de la temperatura precisa y las interacciones químicas involucradas.

En última instancia, la selección del elemento calefactor correcto es un reflejo directo de la comprensión de las demandas ambientales y térmicas específicas de su aplicación.

Tabla de resumen:

| Material | Temp. Máx. de Servicio (aprox.) | Entorno Ideal | Características Clave |

|---|---|---|---|

| Níquel-Cromo (Nicromo) | < 1200°C | Aire | Económico, buena resistencia a la oxidación |

| Hierro-Cromo-Aluminio (FeCrAl) | < 1300°C | Aire | Buena resistencia al azufre, temperatura ligeramente superior al Nicromo |

| Molibdeno | 1200°C - 1800°C | Vacío/Inerte | Alto punto de fusión, se oxida en el aire |

| Carburo de Silicio (SiC) | 1200°C - 1800°C | Aire | Excelente para aire a alta temperatura, larga vida útil |

| Tungsteno | > 1800°C | Vacío/Inerte | Punto de fusión más alto, debe protegerse del oxígeno |

| Grafito | > 1800°C | Vacío/Inerte | Excelente resistencia al choque térmico, fácil de mecanizar |

Optimice el rendimiento de calentamiento de su laboratorio con KINTEK

Seleccionar el elemento calefactor adecuado es fundamental para la eficiencia, la seguridad y el éxito de sus procesos de laboratorio. Ya sea que necesite calefacción confiable para aplicaciones estándar o temperaturas extremas para investigación especializada, el material correcto marca toda la diferencia.

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidos elementos calefactores adaptados a sus necesidades específicas. Podemos ayudarle a navegar por las compensaciones entre temperatura, entorno y costo para garantizar que obtenga la solución óptima para su horno o estufa.

Permita que nuestros expertos le ayuden a mejorar las capacidades de su laboratorio. Contáctenos hoy a través de nuestro formulario para discutir sus requisitos y descubrir cómo nuestras soluciones de calefacción pueden mejorar sus resultados.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Molde de prensa eléctrica de calentamiento cilíndrico de laboratorio para aplicaciones de laboratorio

- Prensa de Moldeo Bidireccional Cuadrada para Uso en Laboratorio

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Es el grafito un buen elemento calefactor? Descubra su rendimiento superior en hornos de vacío de alta temperatura

- ¿Cuál es el punto de fusión del tungsteno en el vacío? El límite real es la sublimación, no la fusión

- ¿Los elementos calefactores pierden potencia con el tiempo? La ciencia detrás de la inevitable disminución del rendimiento

- ¿Qué material se utiliza para la calefacción de hornos? Seleccione el elemento adecuado para su proceso

- ¿Cómo optimizan la producción de bioaceite las resistencias calefactoras eléctricas y los controladores PID? Logre una precisión de 500 °C para un rendimiento máximo

- ¿Qué función desempeñan los elementos calefactores de disiliciuro de molibdeno en un sistema de horno experimental de combustión de carbón pulverizado calentado eléctricamente?

- ¿Qué son los elementos calefactores de alta resistencia? Elija el elemento adecuado para su temperatura y atmósfera

- ¿Cómo se estropea un elemento calefactor? Entendiendo las 3 principales causas de fallo