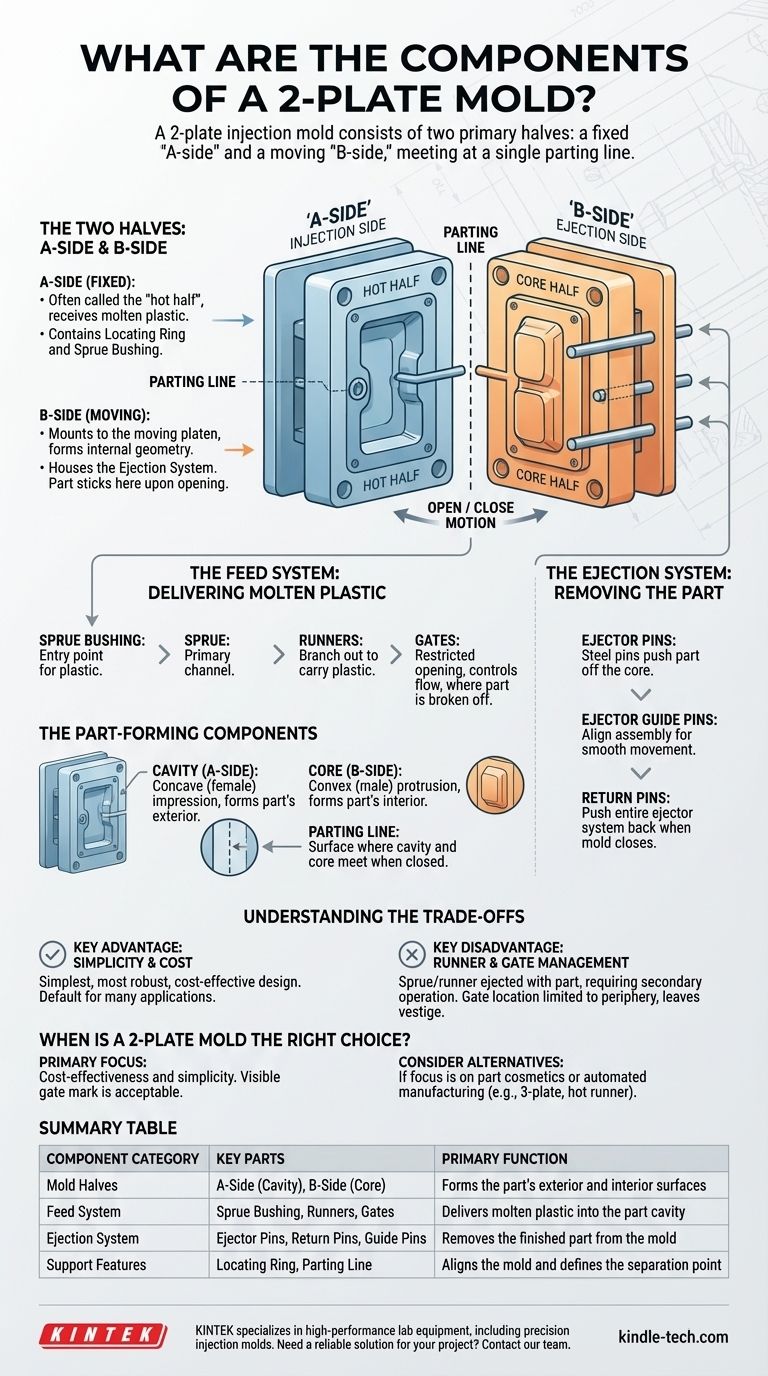

En esencia, un molde de inyección de 2 placas se compone de dos mitades principales: un "lado A" fijo y un "lado B" móvil. Estas mitades contienen sistemas para suministrar plástico fundido, dar forma a la pieza y expulsar el producto final. Los componentes clave incluyen el casquillo de colada, los canales de alimentación, las compuertas, la cavidad y el núcleo, y el sistema de expulsión.

El diseño fundamental de un molde de 2 placas divide sus funciones entre dos mitades. El lado A suministra el plástico y forma el exterior de la pieza, mientras que el lado B forma el interior y contiene el mecanismo para expulsar la pieza terminada.

Las Dos Mitades: Lado A y Lado B

El principio más básico de un molde de 2 placas es su división en dos secciones que se encuentran en una única línea de partición.

El Lado A (Cavidad o Mitad Fija)

Esta mitad del molde se acopla al plato fijo de la máquina de moldeo por inyección. A menudo se le llama la "mitad caliente" o "lado de inyección".

Su función principal es recibir el plástico fundido de la boquilla de la máquina. Contiene el anillo de localización, que alinea todo el molde con la máquina, y el casquillo de colada.

El Lado B (Núcleo o Mitad Móvil)

Esta mitad se monta en el plato móvil de la máquina. Contiene el "núcleo", que forma la geometría interna de la pieza de plástico.

Fundamentalmente, el lado B también alberga todo el sistema de expulsión. La pieza terminada está diseñada para adherirse al lado B cuando el molde se abre, permitiendo que este sistema la empuje hacia afuera.

El Sistema de Alimentación: Suministro de Plástico Fundido

Esta red de canales guía el plástico caliente desde la boquilla de la máquina hasta la cavidad de la pieza.

Casquillo de Colada y Colada

El casquillo de colada es el punto de entrada de acero endurecido que hace contacto con la boquilla de la máquina. El canal que lo atraviesa es la colada, que es la vía principal para que el plástico entre en el molde.

Canales de Alimentación (Runners) y Compuertas (Gates)

Desde la base de la colada, unos canales llamados canales de alimentación (runners) se ramifican para llevar el plástico hacia la pieza.

La compuerta (gate) es la abertura pequeña y restringida donde el canal de alimentación se encuentra con la cavidad de la pieza. Controla el flujo de plástico y es donde la pieza se separa posteriormente del sistema de canales.

Los Componentes de Formación de la Pieza

Estas son las superficies mecanizadas que dan forma directa a la pieza de plástico final.

Cavidad

La cavidad es la impresión cóncava (hembra), generalmente en el lado A, que forma la superficie exterior y cosmética de la pieza.

Núcleo

El núcleo es la protuberancia convexa (macho), generalmente en el lado B, que forma la forma y las características internas de la pieza.

Línea de Partición

La línea de partición es la superficie donde las caras de las placas de cavidad y núcleo se encuentran cuando el molde está cerrado.

El Sistema de Expulsión: Retirada de la Pieza

Una vez que la pieza se ha enfriado, el molde se abre y este sistema se activa para retirarla del lado B.

Pasadores Expulsores

Estos son pasadores de acero que empujan directamente contra la pieza terminada para forzar su salida del núcleo. Su colocación es fundamental para evitar deformaciones o daños en la pieza durante la expulsión.

Pasadores Guía Expulsores

Estos pasadores más grandes alinean el conjunto de la placa expulsora, asegurando que los pasadores expulsores se muevan hacia adelante y hacia atrás de manera suave y precisa sin atascarse.

Pasadores de Retorno

A medida que el molde se cierra, los pasadores de retorno hacen contacto con la superficie del lado A, empujando todo el sistema expulsor de vuelta a su posición inicial. Esta es una característica de seguridad que asegura que los pasadores expulsores estén despejados antes de que comience el siguiente ciclo de inyección.

Comprender las Compensaciones de un Diseño de 2 Placas

Aunque es extremadamente común, el diseño de 2 placas tiene beneficios y limitaciones inherentes.

Ventaja Clave: Simplicidad y Costo

El molde de 2 placas es el tipo de molde de inyección más simple, robusto y rentable de diseñar y construir. Es la opción predeterminada para la gran mayoría de las aplicaciones.

Desventaja Clave: Gestión de Canales de Alimentación y Compuertas

En un molde de 2 placas, el sistema de colada y canales de alimentación se expulsa junto con la pieza. Esto requiere una operación secundaria (manual o automatizada) para separar el canal de la pieza.

Además, la compuerta debe ubicarse en la periferia de la pieza, en la línea de partición. Esto limita las opciones de diseño y siempre deja una marca visible, o "rechupe", donde fue retirada.

¿Cuándo es un Molde de 2 Placas la Opción Correcta?

Utilice este marco para determinar si este diseño satisface las necesidades de su proyecto.

- Si su enfoque principal es la rentabilidad y la simplicidad: Un molde de 2 placas es casi siempre la mejor opción, especialmente si una marca de compuerta visible es aceptable.

- Si su enfoque principal es la estética de la pieza o la fabricación automatizada: Considere un molde de 3 placas o de canal caliente, que puede separar automáticamente el canal de alimentación y ofrecer ubicaciones de compuerta más flexibles lejos de la línea de partición.

Comprender estos componentes fundamentales es el primer paso para diseñar piezas efectivas y comunicarse claramente con los socios de fabricación.

Tabla Resumen:

| Categoría de Componente | Piezas Clave | Función Principal |

|---|---|---|

| Mitades del Molde | Lado A (Cavidad), Lado B (Núcleo) | Forma las superficies exteriores e interiores de la pieza |

| Sistema de Alimentación | Casquillo de Colada, Canales de Alimentación, Compuertas | Suministra plástico fundido a la cavidad de la pieza |

| Sistema de Expulsión | Pasadores Expulsores, Pasadores de Retorno, Pasadores Guía | Retira la pieza terminada del molde |

| Características de Soporte | Anillo de Localización, Línea de Partición | Alinea el molde y define el punto de separación |

¿Necesita un molde de 2 placas fiable para su próximo proyecto? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, incluidos moldes de inyección de precisión adaptados para aplicaciones de laboratorio. Nuestra experiencia garantiza moldes duraderos y rentables que ofrecen una calidad de pieza constante para sus necesidades de investigación o producción. ¡Póngase en contacto con nuestro equipo hoy mismo para analizar sus requisitos específicos y obtener una solución personalizada!

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensa Cilíndrico para Aplicaciones de Laboratorio

- Molde de Prensado Bidireccional Redondo para Laboratorio

La gente también pregunta

- ¿Qué funciones desempeñan los moldes de grafito en el SPS? 3 Roles Vitales para el Sinterizado de Alto Rendimiento

- ¿Cuáles son los pasos involucrados en la fabricación de un molde? Una guía estratégica desde el diseño hasta la producción

- ¿Cuánto dura un molde de acero? Maximice la vida útil y el ROI de su molde

- ¿Cuáles son los requisitos estructurales de los moldes de grafito para la sinterización de Al/B4C? Garantizar un rendimiento de alta presión

- ¿Cuáles son las funciones principales de los moldes de grafito de alta pureza? Mejora del Prensado en Caliente al Vacío para Compuestos de Titanio

- ¿Cuál es el papel de los moldes de grafito en el prensado en caliente al vacío de Mo10/Cu-Al2O3? Optimice la producción de sus composites avanzados

- ¿Cuál es la función de los moldes de prensa durante la preparación de los composites SiCf/Ti-43Al-9V? Lograr precisión estructural

- ¿Qué funciones realiza un molde de grafito durante la sinterización por prensado en caliente al vacío de TiNiNb? Guía esencial de sinterización