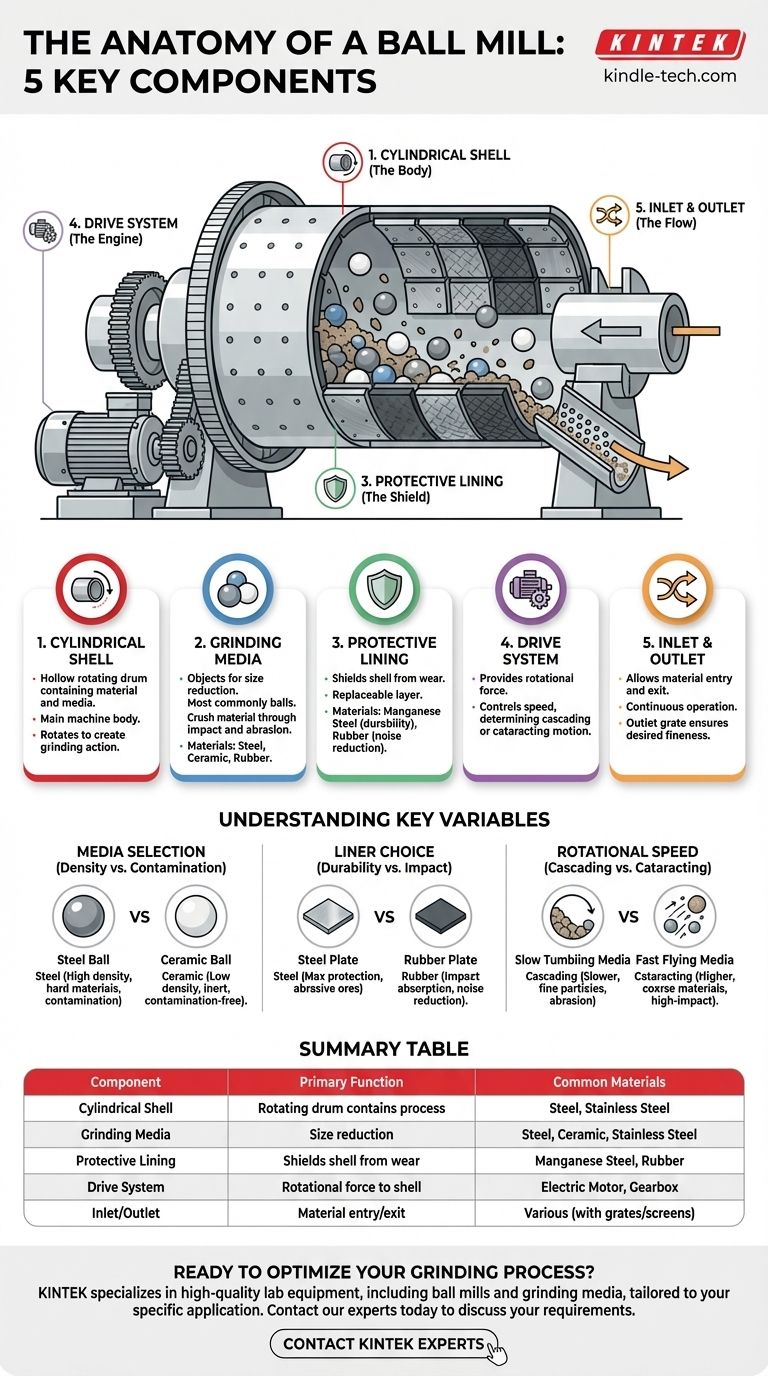

En esencia, un molino de bolas es un sistema construido a partir de cinco componentes principales. Estos son la carcasa cilíndrica, los medios de molienda, el revestimiento protector, el sistema de accionamiento que hace girar la carcasa y los puertos de entrada/salida para la manipulación del material. Juntos, crean un entorno controlado para una potente reducción de tamaño mediante impacto y abrasión.

Un molino de bolas no es solo un simple tambor giratorio; es un sistema diseñado. La interacción entre la rotación de la carcasa, el tipo de medios de molienda y el revestimiento protector es lo que determina la eficiencia y la calidad del producto final molido.

La anatomía de un molino de bolas: un desglose funcional

Para comprender cómo un molino de bolas logra su propósito, debe comprender la función de cada componente individual y cómo contribuye al proceso general.

La carcasa cilíndrica (el cuerpo)

La carcasa cilíndrica es el tambor hueco y giratorio que contiene el material y los medios de molienda. Es el cuerpo principal de la máquina.

Esta carcasa está montada sobre un eje que es perfectamente horizontal o con una ligera inclinación. La rotación de la carcasa es lo que eleva los medios de molienda y crea la acción de molienda.

Los medios de molienda (la fuerza)

Los medios de molienda son los objetos responsables de la reducción real del tamaño. Suelen ser bolas, que dan nombre al molino.

Estos medios se llenan parcialmente en la carcasa junto con el material a moler. A medida que la carcasa gira, los medios se elevan y luego caen o se deslizan, triturando y moliendo el material mediante impacto y abrasión.

Los materiales comunes para los medios incluyen acero de alta densidad, acero inoxidable, cerámica o incluso caucho, elegidos en función de los requisitos de molienda y la necesidad de evitar la contaminación.

El revestimiento protector (el escudo)

La superficie interior de la carcasa está protegida por un revestimiento reemplazable. Esta capa cumple la función crítica de proteger la carcasa del intenso desgaste y la abrasión causados por el proceso de molienda.

Estos revestimientos están hechos de materiales altamente resistentes a la abrasión. El acero al manganeso es común por su extrema durabilidad, mientras que los revestimientos de caucho se pueden usar para reducir el ruido y son adecuados para ciertos tipos de impacto.

El sistema de accionamiento (el motor)

El sistema de accionamiento proporciona la fuerza de rotación a la carcasa cilíndrica. Normalmente, se trata de un motor eléctrico conectado a la carcasa mediante una caja de cambios y un sistema de engranajes.

La velocidad de rotación es un parámetro operativo crítico. Dicta si los medios de molienda caen suavemente (en cascada) o son lanzados para colisiones de alto impacto (en catarata).

La entrada y la salida (el flujo)

Para que el molino funcione continuamente, debe tener una forma de entrada y salida del material. La entrada, a menudo a través de un muñón hueco o una abertura, permite la alimentación de materia prima.

La salida permite la descarga del material molido del molino. En muchos diseños, una rejilla o criba en la salida asegura que solo el material molido con la finura deseada pueda salir.

Comprensión de las variables clave

La eficacia de un molino de bolas no es fija; depende de las elecciones realizadas para sus componentes principales. Comprender estas variables es clave para optimizar el proceso.

Selección de medios: densidad frente a contaminación

La elección de los medios de molienda es una consideración primordial. Las bolas de acero son muy densas y muy eficaces para materiales duros, pero pueden introducir contaminación metálica en el producto.

Las bolas de cerámica son menos densas pero son inertes, lo que las hace ideales para aplicaciones como productos farmacéuticos o cerámicas de alta pureza donde la contaminación del producto es inaceptable.

Elección del revestimiento: durabilidad frente a perfil de impacto

Un revestimiento de acero ofrece la máxima protección contra la abrasión y es el estándar para moler minerales duros y abrasivos.

Un revestimiento de caucho es menos duradero, pero ofrece una mejor absorción de impactos, reduce el ruido y puede tener una vida útil más larga en aplicaciones donde la rotura por catarata de alto impacto es una preocupación.

Velocidad de rotación: cascada frente a catarata

Las velocidades de rotación más lentas hacen que los medios caigan por la cara de la carga en un movimiento de cascada. Esto da como resultado una molienda principalmente por abrasión y es eficaz para crear partículas muy finas.

Las velocidades más altas lanzan los medios al aire en un movimiento de catarata. Esto crea impactos de alta energía, ideales para descomponer rápidamente materiales más gruesos y duros.

Adaptación de los componentes a su objetivo

Su objetivo específico dicta la configuración óptima del molino.

- Si su enfoque principal es la máxima eficiencia de molienda para materiales duros: Utilice medios de acero de alta densidad con un revestimiento de acero al manganeso duradero y opere a una velocidad más alta para inducir la catarata.

- Si su enfoque principal es prevenir la contaminación del producto: Utilice medios de molienda cerámicos u otros no metálicos y, potencialmente, un revestimiento no metálico para garantizar la pureza del producto.

- Si su enfoque principal es reducir el ruido operativo y el desgaste del revestimiento: Considere el uso de revestimientos de caucho, que absorben la energía del impacto de manera más efectiva que el acero.

Al ver el molino de bolas como un sistema adaptable, puede adaptar sus componentes para que coincidan perfectamente con su material específico y el resultado deseado.

Tabla resumen:

| Componente | Función principal | Materiales comunes |

|---|---|---|

| Carcasa cilíndrica | Tambor giratorio que contiene el proceso de molienda | Acero, Acero inoxidable |

| Medios de molienda | Objetos que realizan la reducción real del tamaño | Acero, Cerámica, Acero inoxidable |

| Revestimiento protector | Protege la carcasa del desgaste y la abrasión | Acero al manganeso, Caucho |

| Sistema de accionamiento | Proporciona fuerza de rotación a la carcasa | Motor eléctrico, Caja de cambios |

| Entrada/Salida | Permite que el material entre y salga del molino | Varios (a menudo con rejillas/cribas) |

¿Listo para optimizar su proceso de molienda? La configuración correcta del molino de bolas es fundamental para lograr el tamaño de partícula, la pureza y la eficiencia deseados. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos molinos de bolas y medios de molienda, adaptados a su aplicación específica, ya sea que necesite máxima potencia de molienda, procesamiento sin contaminación o reducción de ruido.

Contacte hoy mismo a nuestros expertos para analizar sus requisitos y permítanos ayudarle a seleccionar la solución perfecta para sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

La gente también pregunta

- ¿Cómo facilita el molino de bolas de alta energía la preparación de mezclas de electrodos secos que contienen CNT?

- ¿Qué tamaño de bolas se utiliza en la molienda de bolas? Optimice la molienda para polvos gruesos o finos

- ¿Qué tipos de contaminación y cambios en la composición pueden ocurrir durante la trituración y molienda? Proteja la integridad de su muestra

- ¿Qué papel juega un generador ultrasónico en la preparación de compuestos de nano-MnO2/CNF? Clave para la dispersión de precisión

- ¿Qué ventajas ofrece un molino nano de alta energía sobre un molino de bolas tradicional? Optimice la calidad de su cátodo LiFePO4

- ¿Cuál es la principal diferencia entre un molino de bolas y un molino de barras? Elija el molino de molienda adecuado para su material

- ¿Cuáles son los parámetros de diseño de un molino de bolas? Domine las 5 Variables Clave para una Molienda Óptima

- ¿Cuál es la función de un molino de molienda industrial en el pretratamiento de residuos de sisal? Optimizar la Conversión Bio-Térmica