En esencia, el diseño de moldes es una disciplina multifacética que traduce un diseño de producto en un proceso de fabricación repetible y de alta calidad. Las consideraciones principales implican un equilibrio cuidadoso entre la geometría de la pieza final, las propiedades del material plástico seleccionado y los requisitos mecánicos de la máquina de moldeo por inyección. El éxito depende de optimizar la calidad de la pieza, la velocidad de producción y la rentabilidad general.

Un error común es pensar que un molde es simplemente una cavidad negativa de una pieza. En realidad, un molde bien diseñado es una máquina compleja en sí misma, donde cada decisión de diseño impacta directamente en la eficiencia de producción, la calidad final de la pieza y el resultado final del proyecto.

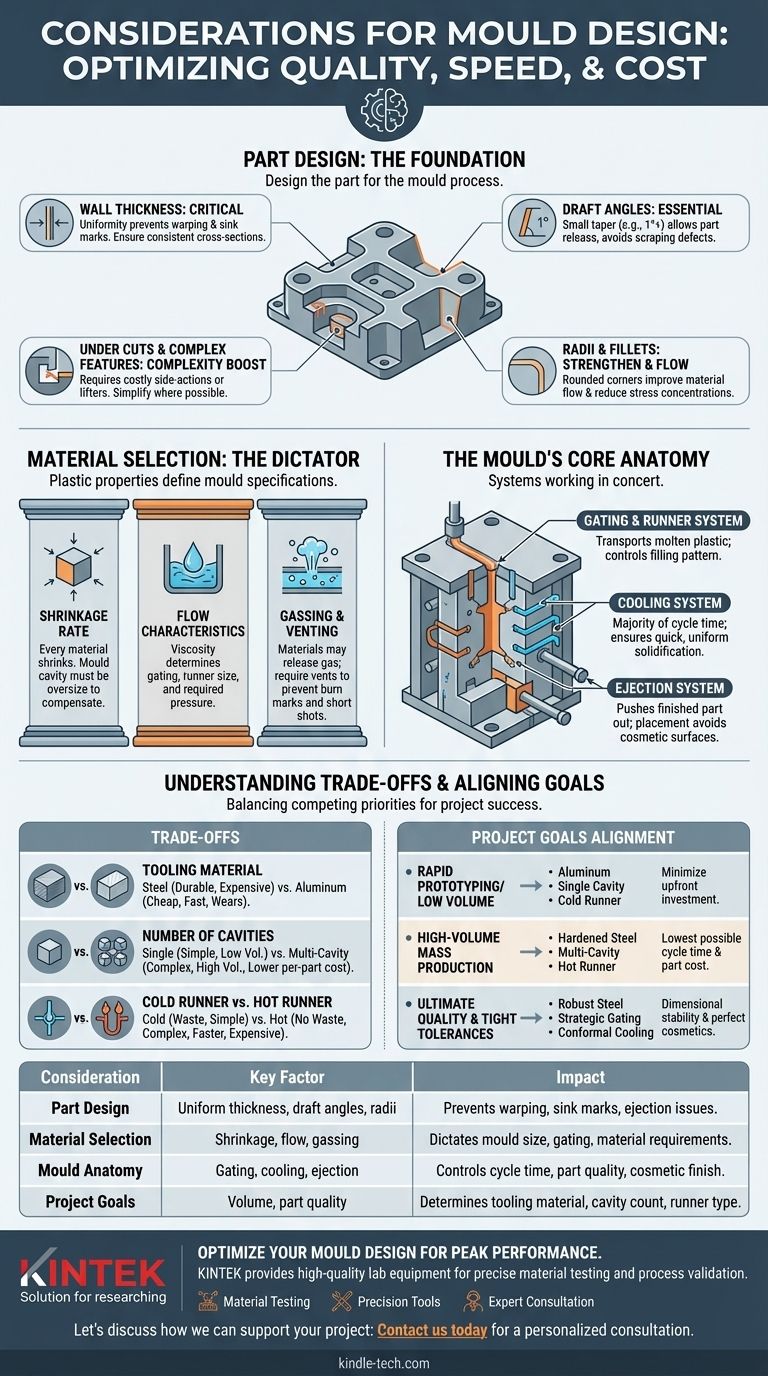

Diseño de la Pieza: La Base del Molde

El diseño de la pieza en sí es el insumo más importante para el proceso de diseño del molde. Corregir un diseño de pieza es mucho más económico que modificar un molde de acero terminado.

Espesor de Pared

El espesor uniforme de la pared es fundamental. Un espesor inconsistente provoca un enfriamiento desigual, lo que conduce a deformaciones, marcas de hundimiento y tensiones internas en la pieza. El objetivo es diseñar piezas con el espesor más constante posible.

Ángulos de Desmoldeo (Draft Angles)

Un ángulo de desmoldeo es una ligera conicidad aplicada a las paredes verticales de la pieza. Sin él, la pieza se rozaría contra la superficie del molde durante la eyección, causando defectos cosméticos y potencialmente atascándose. Incluso un solo grado de desmoldeo marca una diferencia significativa.

Socavados (Undercuts) y Características Complejas

Un socavado es una característica que impide que la pieza sea expulsada directamente del molde. Estos requieren mecanismos como acciones laterales o elevadores (lifters), que aumentan drásticamente la complejidad, el costo y los requisitos de mantenimiento del molde.

Radios y Filetes

Las esquinas internas afiladas crean concentraciones de tensión en la pieza e inhiben el flujo del plástico fundido. Añadir radios generosos (esquinas redondeadas) fortalece la pieza, mejora el flujo del material y facilita el mecanizado del molde.

Selección de Material: El Dictador del Diseño

La resina plástica específica elegida para la pieza dicta aspectos fundamentales de la construcción del molde. Un molde diseñado para un tipo de plástico no funcionará correctamente con otro.

Tasa de Contracción (Shrinkage Rate)

Cada plástico se contrae a medida que se enfría de un estado fundido a uno sólido. La cavidad del molde debe mecanizarse más grande que las dimensiones finales de la pieza para compensar esto. Cada material tiene una tasa de contracción única y a menudo no uniforme que el diseñador debe calcular con precisión.

Características de Flujo

La viscosidad de un material determina la facilidad con la que fluye a través del molde. Los materiales de alta viscosidad pueden requerir compuertas más grandes, canales de alimentación (runners) más anchos y presiones de inyección más altas para llenar la cavidad por completo antes de solidificarse.

Purgado de Gases (Gassing) y Ventilación

Algunos materiales, como el PVC, liberan gases corrosivos durante el moldeo. Esto requiere que el molde esté construido con acero resistente a la corrosión e incorpore una ventilación adecuada. Los respiraderos son canales diminutos que permiten que el aire atrapado y el gas escapen de la cavidad, previniendo defectos como inyecciones incompletas (short shots) o marcas de quemado.

Anatomía Central del Molde

Más allá de la cavidad de la pieza, el molde es un ensamblaje de sistemas que trabajan en concierto para producir una pieza terminada.

Sistema de Compuerta (Gating) y Canal de Alimentación (Runner)

El canal de alimentación (runner) es el conducto que transporta el plástico fundido desde la boquilla de la máquina de moldeo hasta la cavidad de la pieza. La compuerta (gate) es el punto de entrada específico a la cavidad. La ubicación y el tamaño de la compuerta son críticos para controlar cómo se llena la pieza, minimizando imperfecciones cosméticas y asegurando la integridad estructural.

Sistema de Eyección

Este sistema empuja la pieza terminada fuera del molde después de que se ha enfriado. Esto se realiza típicamente con pernos expulsores (ejector pins), que pueden dejar pequeñas marcas circulares en la pieza. La colocación de estos pernos debe considerarse cuidadosamente para actuar sobre áreas fuertes y no cosméticas de la pieza.

Sistema de Enfriamiento

El enfriamiento representa la mayor parte del tiempo de ciclo del moldeo por inyección. Se perforan canales de enfriamiento a través del molde y se hace circular un fluido (generalmente agua) para controlar la temperatura del acero. Un diseño de enfriamiento eficiente asegura que la pieza se solidifique rápida y uniformemente, minimizando el tiempo de ciclo y previniendo la deformación.

Comprender las Compensaciones (Trade-offs)

Cada decisión en el diseño del molde implica equilibrar prioridades en competencia. Rara vez existe una única solución "mejor".

Material de Herramental: Acero vs. Aluminio

Los moldes de acero endurecido son duraderos y pueden durar millones de ciclos, lo que los hace ideales para la producción en masa. Sin embargo, son costosos y requieren mucho tiempo de mecanizado. Los moldes de aluminio son más baratos y rápidos de crear, pero se desgastan rápidamente, lo que los hace adecuados solo para prototipado o producción de muy bajo volumen.

Número de Cavidades

Un molde de una sola cavidad produce una pieza por ciclo, manteniendo la herramienta simple y económica. Un molde de múltiples cavidades produce varias piezas por ciclo, reduciendo el costo por pieza, pero aumentando significativamente la inversión inicial en la herramienta y la complejidad.

Canal Frío vs. Canal Caliente

Un canal frío es un canal simple de plástico que se solidifica con la pieza y debe recortarse y desecharse o reciclarse. Un canal caliente es un sistema calentado internamente que mantiene el plástico fundido hasta la compuerta, eliminando el desperdicio del canal y a menudo reduciendo el tiempo de ciclo, pero a un costo inicial y complejidad mucho mayores.

Alinear el Diseño del Molde con los Objetivos de su Proyecto

Su elección de consideraciones de diseño de moldes debe estar impulsada directamente por su objetivo final.

- Si su enfoque principal es el prototipado rápido o la producción de bajo volumen: Opte por un molde de aluminio de una sola cavidad con un canal frío simple y características manuales para minimizar la inversión inicial.

- Si su enfoque principal es la producción en masa de alto volumen: Invierta en un molde de acero endurecido de múltiples cavidades con un sistema de enfriamiento optimizado y un canal caliente para lograr el menor tiempo de ciclo y costo por pieza posible.

- Si su enfoque principal es la máxima calidad de la pieza y tolerancias estrictas: Priorice una estructura de molde robusta, ubicaciones estratégicas de las compuertas y enfriamiento conformante para asegurar la estabilidad dimensional y la perfección cosmética.

Un molde bien diseñado es un activo que rinde dividendos en calidad, velocidad y rentabilidad durante toda la vida útil del producto.

Tabla Resumen:

| Consideración | Factor Clave | Impacto |

|---|---|---|

| Diseño de la Pieza | Espesor uniforme de la pared, ángulos de desmoldeo, radios | Previene deformaciones, marcas de hundimiento y problemas de eyección |

| Selección de Material | Tasa de contracción, características de flujo, purgado de gases | Dicta el tamaño del molde, la ubicación de las compuertas y los requisitos del material |

| Anatomía del Molde | Sistemas de compuerta, enfriamiento y eyección | Controla el tiempo de ciclo, la calidad de la pieza y el acabado cosmético |

| Objetivos del Proyecto | Volumen (prototipo vs. producción en masa), calidad de la pieza | Determina el material de la herramienta, el número de cavidades y el tipo de canal |

¿Listo para Optimizar el Diseño de su Molde para un Rendimiento Máximo?

Un molde bien diseñado es un activo crítico para lograr piezas de alta calidad, tiempos de ciclo rápidos y máxima rentabilidad. Las decisiones de diseño correctas impactan directamente el éxito de su proyecto, desde el prototipado hasta la producción en masa.

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para pruebas de materiales precisas y validación de procesos, satisfaciendo las necesidades críticas de los laboratorios en las industrias del plástico y la fabricación. Nuestra experiencia apoya todo su flujo de trabajo, asegurando que el diseño de su molde se base en datos precisos y un rendimiento confiable.

Hablemos sobre cómo podemos apoyar su proyecto:

- Equipos de Prueba de Materiales para validar propiedades plásticas como contracción y flujo.

- Herramientas de Precisión para prototipado y control de calidad.

- Consultoría Experta para alinear sus necesidades de equipos con sus objetivos de producción.

Contáctenos hoy para una consulta personalizada y descubra cómo las soluciones de KINTEK pueden ayudarle a construir un molde mejor, más rápido.

Guía Visual

Productos relacionados

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensa Cilíndrica Assemble Lab

- Molde de Prensado Bidireccional Redondo para Laboratorio

- Anillo de Matriz para Prensas Rotativas de Tabletas Multi-Punzón para Moldes Ovalados y Cuadrados Giratorios

La gente también pregunta

- ¿Cuáles son las ventajas de usar moldes de PEEK para baterías de estado sólido totalmente de sulfuro? Alto rendimiento y aislamiento

- ¿Cuáles son las ventajas de utilizar moldes de grafito de alta resistencia en el sinterizado por prensado en caliente de compuestos a base de Ti6Al4V?

- ¿Cuál es el papel físico de los moldes de grafito durante el prensado en caliente al vacío de cuerpos en verde compuestos de Cu-Al2O3?

- ¿Qué papel desempeñan los moldes de presión a alta temperatura en la fabricación de SiCp/Al? Mejora de la densificación y la uniformidad térmica

- ¿Cuáles son las funciones principales de los moldes de grafito en la metalurgia de polvos de NiCr? Optimice la densidad de su material compuesto