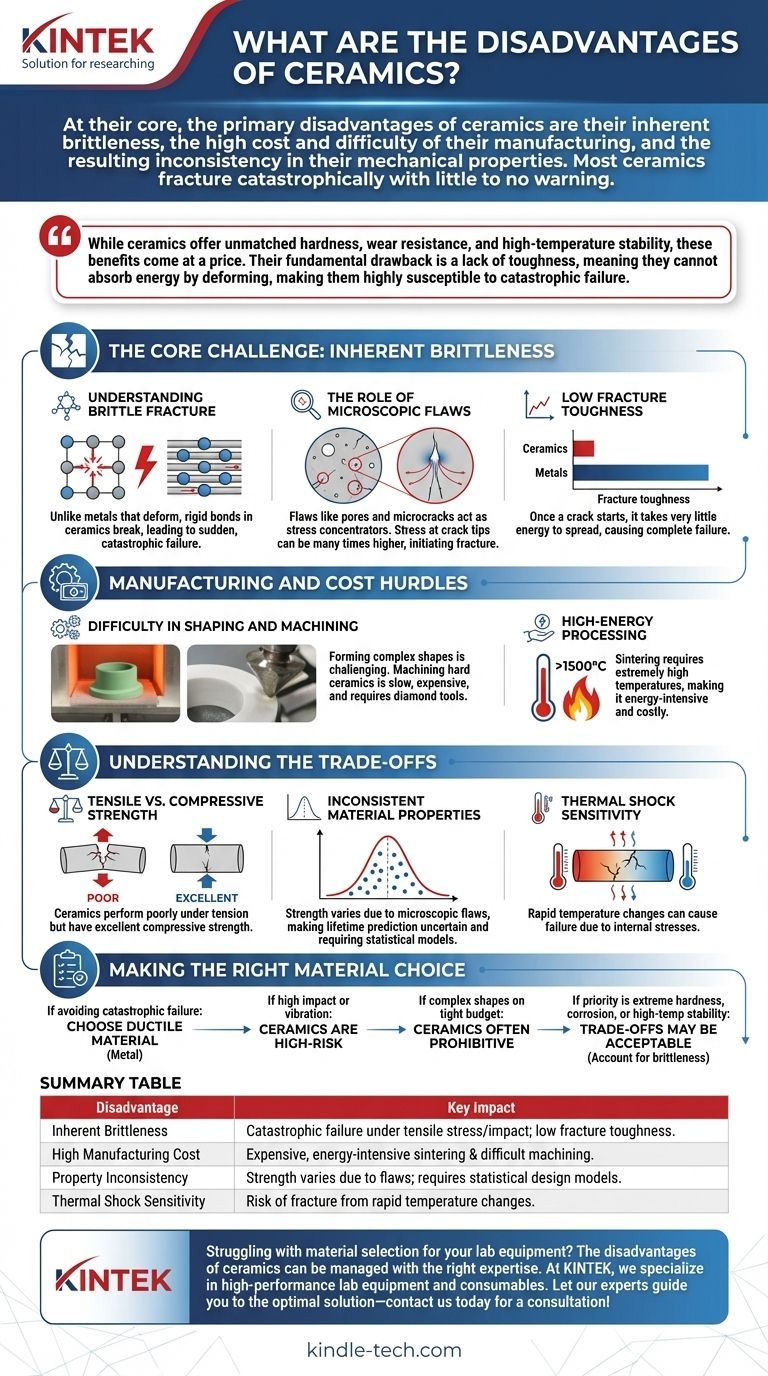

En esencia, las principales desventajas de la cerámica son su fragilidad inherente, el alto costo y la dificultad de su fabricación, y la resultante inconsistencia de sus propiedades mecánicas. A diferencia de los metales que se doblan y deforman bajo tensión, la mayoría de las cerámicas se fracturan catastróficamente con poca o ninguna advertencia, lo que constituye su limitación de ingeniería más significativa.

Si bien la cerámica ofrece una dureza, resistencia al desgaste y estabilidad a alta temperatura inigualables, estos beneficios tienen un precio. Su inconveniente fundamental es la falta de tenacidad, lo que significa que no pueden absorber energía deformándose, lo que las hace muy susceptibles a fallas catastróficas por impactos o defectos microscópicos.

El Desafío Central: Fragilidad Inherente

La desventaja más definitoria de cualquier cerámica tradicional es su fragilidad. Esta propiedad es un resultado directo de sus fuertes enlaces atómicos iónicos y covalentes.

Comprensión de la Fractura Frágil

A diferencia de los enlaces metálicos en los metales, que permiten que los átomos se deslicen unos sobre otros (deformación plástica), los enlaces rígidos en la cerámica resisten cualquier movimiento.

Cuando se aplica suficiente tensión, estos enlaces se rompen por completo en lugar de desplazarse. Esto da como resultado una grieta que se propaga rápidamente a través del material, lo que conduce a una falla repentina y catastrófica.

El Papel de los Defectos Microscópicos

Los procesos de fabricación de cerámica introducen inevitablemente defectos diminutos como poros, microfisuras o límites de grano. Estas imperfecciones actúan como concentradores de tensión.

Bajo una carga, la tensión en la punta de una de estas grietas microscópicas puede ser muchas veces mayor que la tensión general en la pieza. Cuando esta tensión localizada alcanza un punto crítico, comienza una fractura.

Baja Tenacidad a la Fractura

Los ingenieros miden la resistencia de un material a la propagación de grietas utilizando una propiedad llamada tenacidad a la fractura. Las cerámicas tienen una tenacidad a la fractura notoriamente baja en comparación con los metales.

Esto significa que una vez que comienza una grieta, se necesita muy poca energía para hacer que se extienda por todo el componente, causando una falla completa.

Obstáculos de Fabricación y Costo

La misma dureza que hace que la cerámica sea deseable para la resistencia al desgaste también hace que su producción sea excepcionalmente difícil y costosa.

Dificultad para Dar Forma y Mecanizar

Formar formas cerámicas complejas es un desafío. La mayoría de las piezas se crean primero en un estado "verde" a partir de polvos, que luego se cuecen a altas temperaturas en un proceso llamado sinterización.

Una vez cocido, el material se vuelve extremadamente duro. Cualquier mecanizado o rectificado final para lograr tolerancias estrictas es un proceso lento, especializado y costoso que requiere herramientas con punta de diamante.

Procesamiento de Alta Energía

El proceso de sinterización requerido para densificar los polvos cerámicos y fusionarlos en una pieza sólida requiere temperaturas extremadamente altas, a menudo superiores a 1,500 °C (2,700 °F).

Este es un proceso muy intensivo en energía, lo que contribuye significativamente al costo total del componente final.

Comprender las Compensaciones

Las desventajas de la cerámica no siempre son impedimentos insuperables. La clave es comprender cuándo representan el mayor riesgo para su aplicación.

Resistencia a la Tracción vs. Compresión

Las cerámicas funcionan mal bajo tensión (fuerzas de tracción) porque abren defectos microscópicos, lo que fomenta la formación y propagación de grietas.

Sin embargo, tienen una excelente resistencia a la compresión. Cuando se comprimen, las grietas se fuerzan a cerrarse, lo que evita que se propaguen. Esta es la razón por la cual la cerámica se utiliza con éxito en aplicaciones con cargas puramente compresivas.

Inconsistencia de las Propiedades del Material

Dado que la falla depende de la distribución aleatoria y el tamaño de los defectos microscópicos, la resistencia medida de las piezas cerámicas puede variar significativamente de una pieza a otra.

Esta naturaleza estadística de la resistencia de la cerámica hace que la predicción de la vida útil del componente sea menos segura que para los metales. Los ingenieros deben utilizar modelos estadísticos específicos (como el análisis de Weibull) para diseñar componentes cerámicos fiables, lo que añade complejidad al proceso de diseño.

Sensibilidad al Choque Térmico

Aunque muchas cerámicas pueden soportar temperaturas extremadamente altas, pueden ser vulnerables al choque térmico, es decir, fallas causadas por cambios rápidos de temperatura.

Si una parte de un componente cerámico se calienta o enfría más rápido que otra, las tensiones internas pueden ser suficientes para iniciar una fractura. Esto limita su uso en aplicaciones con ciclos térmicos severos y rápidos.

Tomar la Decisión Correcta sobre el Material

Evaluar estas desventajas frente a sus objetivos específicos es fundamental para una selección adecuada del material.

- Si su enfoque principal es evitar fallas catastróficas: Un material dúctil como el metal es una opción más segura, a menos que pueda diseñar el sistema para mantener la pieza cerámica puramente en compresión.

- Si su aplicación implica alto impacto o vibración: La fragilidad inherente y la baja tenacidad a la fractura de las cerámicas las convierten en una opción de alto riesgo.

- Si requiere formas complejas con un presupuesto ajustado: Los costos de fabricación y mecanizado para piezas cerámicas complejas suelen ser prohibitivos en comparación con los metales o los polímeros.

- Si su prioridad es la dureza extrema, la resistencia a la corrosión o la estabilidad a alta temperatura: Las desventajas de la cerámica pueden ser una compensación aceptable, siempre que el diseño tenga en cuenta meticulosamente su fragilidad y sensibilidad a la tensión de tracción.

Comprender estas limitaciones fundamentales es el primer paso para aprovechar eficazmente las fortalezas únicas de los materiales cerámicos.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Fragilidad Inherente | Falla catastrófica bajo tensión de tracción o impacto; baja tenacidad a la fractura. |

| Alto Costo de Fabricación | Sinterización costosa y de alto consumo energético y mecanizado difícil con herramientas de diamante. |

| Inconsistencia de Propiedades | La resistencia varía debido a defectos microscópicos; requiere modelos de diseño estadísticos. |

| Sensibilidad al Choque Térmico | Riesgo de fractura por cambios rápidos de temperatura. |

¿Tiene problemas con la selección de materiales para su equipo de laboratorio? Las desventajas de la cerámica se pueden gestionar con la experiencia y los componentes adecuados. En KINTEK, nos especializamos en equipos y consumibles de laboratorio de alto rendimiento, ayudándole a navegar por las compensaciones de materiales para la durabilidad, la resistencia a la temperatura y la rentabilidad. Permita que nuestros expertos lo guíen hacia la solución óptima: ¡contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Pinzas de ingeniería de cerámica fina avanzada con punta de cerámica de circón en codo puntiagudo

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

La gente también pregunta

- ¿Cuáles son las ventajas de usar frascos de molienda de zirconia para electrolitos de sulfuro? Mejora la pureza y la conductividad

- ¿Cuál es el propósito de usar bolas de molienda de zirconia de alta dureza? Asegure la pureza y la potencia en la molienda de electrolitos

- ¿Cuáles son las aplicaciones de la cerámica de circonio? Descubra soluciones de alto rendimiento para entornos extremos

- ¿Por qué se prefieren las bolas de molienda de zirconia para los polvos de NiCrAlY-Mo-Ag? Garantice la máxima pureza y durabilidad

- ¿Por qué se requieren frascos y bolas de molienda de ZrO2 para electrolitos sólidos de sulfuro? Garantizar la pureza y el rendimiento