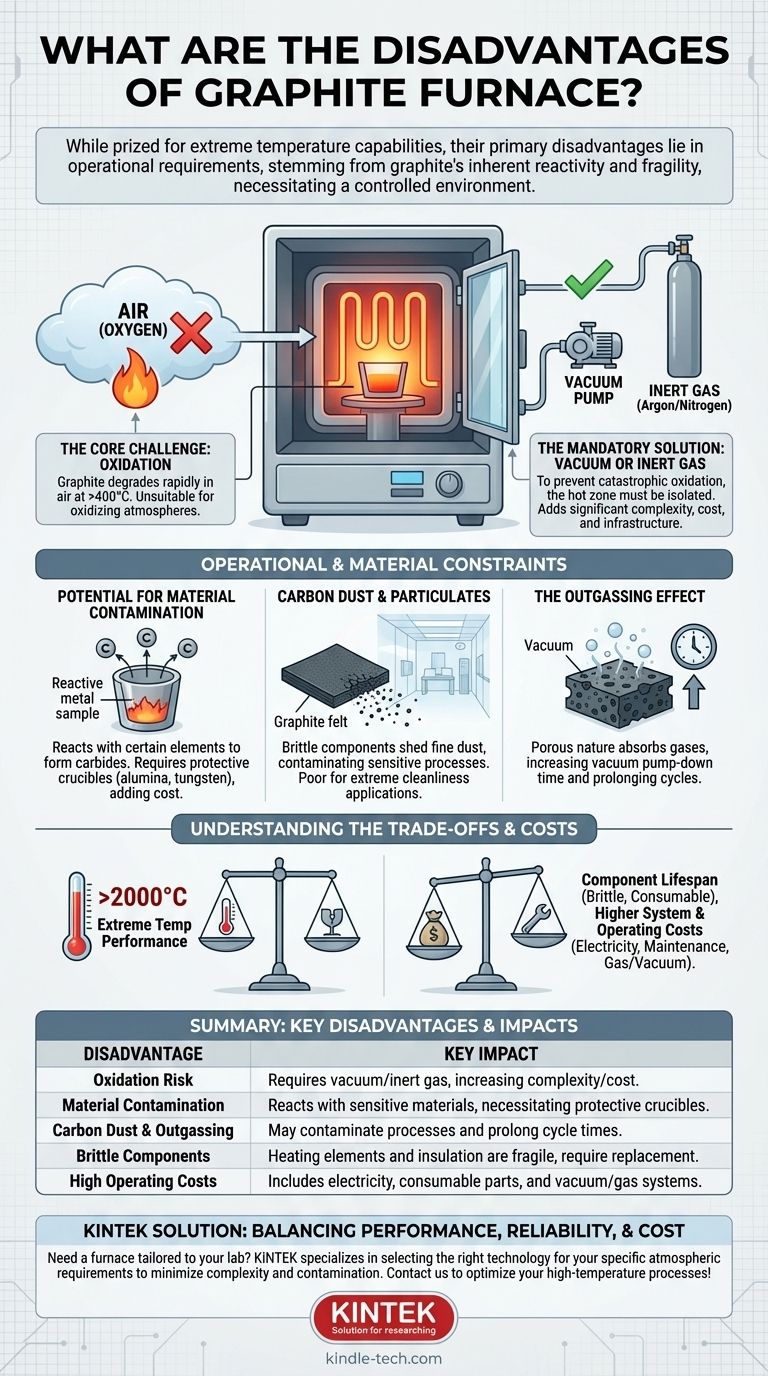

Aunque son apreciados por sus capacidades de temperatura extrema, las principales desventajas de los hornos de grafito no radican en su rendimiento, sino en sus requisitos operativos. Los inconvenientes principales derivan de la reactividad inherente del grafito con el oxígeno a altas temperaturas, su potencial de interacción química con ciertos materiales y la fragilidad de sus componentes. Estos factores exigen un entorno operativo controlado, lo que añade una complejidad y un costo significativos.

El rendimiento excepcional a alta temperatura de un horno de grafito está fundamentalmente ligado a una compensación crítica: debe operar dentro de una atmósfera protectora de vacío o gas inerte. Este requisito es la fuente de sus principales desventajas, ya que introduce desafíos en la compatibilidad de materiales, el control de la contaminación y el costo operativo.

El desafío principal: la inestabilidad química del grafito

La limitación definitoria de cualquier horno de grafito es la naturaleza química del carbono en sí. Esta propiedad dicta cómo debe diseñarse y operarse el horno.

El problema de la oxidación

El grafito reacciona fácilmente con el oxígeno a temperaturas elevadas, comenzando a partir de tan solo 400-500 °C. En la práctica, esto significa que se degradará rápidamente y esencialmente se "quemará" si se calienta en presencia de aire.

Este único hecho hace que un horno de grafito sea completamente inadecuado para cualquier proceso a alta temperatura realizado en una atmósfera oxidante.

La solución obligatoria: vacío o gas inerte

Para evitar la oxidación catastrófica, la zona caliente del horno debe aislarse del aire. Esto se logra de dos maneras:

- Vacío: La cámara se evacua utilizando un sistema de bombas para eliminar el aire.

- Gas inerte: La cámara se llena con un gas no reactivo, como argón o nitrógeno, para desplazar el aire.

Este requisito añade una complejidad significativa, incluida la necesidad de una cámara de vacío sellada, sistemas de bombeo robustos, infraestructura de suministro de gas y controles atmosféricos precisos.

Restricciones operativas y de materiales

Más allá de la necesidad de una atmósfera controlada, el uso de un horno de grafito introduce varias otras limitaciones prácticas.

Potencial de contaminación del material

A temperaturas muy altas, el grafito puede reaccionar con ciertos elementos para formar carburos. Esto puede ser un problema al procesar metales reactivos (por ejemplo, titanio, circonio, tungsteno), ya que la muestra puede contaminarse con carbono o los componentes del horno pueden dañarse.

Para evitar esto, las muestras a menudo deben colocarse en crisoles protectores hechos de materiales inertes como alúmina, molibdeno o tungsteno, lo que añade otra capa de complejidad y costo.

Polvo de carbono y partículas

Los componentes de grafito, especialmente el aislamiento de fieltro, pueden ser quebradizos y desprender polvo fino de carbono con el tiempo. Este polvo puede contaminar procesos sensibles o materiales de alta pureza, lo que convierte a los hornos de grafito en una mala opción para aplicaciones que exigen una limpieza extrema, como la fabricación de semiconductores.

El efecto de desgasificación

La naturaleza porosa del grafito le permite absorber cantidades significativas de aire y humedad cuando la cámara está abierta. Al calentarse al vacío, estos gases atrapados se liberan lentamente en un proceso llamado desgasificación.

Este fenómeno puede aumentar drásticamente el tiempo necesario para alcanzar el nivel de vacío deseado, extendiendo el tiempo total del ciclo del proceso.

Comprender las compensaciones y los costos

La decisión de utilizar un horno de grafito implica equilibrar sus capacidades únicas frente a sus costos inherentes y fragilidad.

Vida útil y fragilidad de los componentes

Los elementos calefactores y el blindaje de grafito son frágiles y susceptibles a daños por impacto mecánico o manipulación inadecuada. Se consideran piezas consumibles.

Además, los ciclos térmicos repetidos (calentamiento y enfriamiento) inducen tensiones que pueden provocar grietas y fallos eventuales, lo que requiere un reemplazo periódico y a menudo costoso.

Mayores costos de sistema y operativos

Si bien el material de grafito en sí puede ser rentable, el costo total de propiedad es alto. La inversión inicial debe incluir la cámara del horno más los sistemas esenciales de control de vacío y/o gas inerte.

Los costos operativos continuos incluyen la electricidad para alcanzar altas temperaturas y el gasto recurrente de reemplazar los elementos de grafito consumibles, los escudos y el aislamiento.

Tomar la decisión correcta para su aplicación

Para determinar si un horno de grafito es apropiado, debe sopesar su rendimiento frente a las demandas de su proceso específico.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles (>2000 °C) para materiales no oxidantes: Un horno de grafito es a menudo la mejor o única opción, siempre que pueda gestionar el vacío o la atmósfera inerte requeridos.

- Si su proceso involucra materiales sensibles a la contaminación por carbono: Debe tener en cuenta el costo de los componentes del horno de alta pureza y los crisoles protectores para actuar como barrera.

- Si su trabajo implica calentar materiales en aire o una atmósfera oxidante: Un horno de grafito es fundamentalmente inadecuado, y debe considerar un horno con elementos calefactores metálicos (por ejemplo, Kanthal, Moly-D) o cerámicos.

- Si el presupuesto y la simplicidad operativa son clave para trabajos a temperatura moderada (<1800 °C): Otras tecnologías de hornos pueden ofrecer un mejor equilibrio entre costo y rendimiento sin los estrictos controles atmosféricos de un sistema de grafito.

En última instancia, la decisión depende de equilibrar el rendimiento inigualable a alta temperatura del grafito frente a los estrictos controles ambientales que exige su química.

Tabla de resumen:

| Desventaja | Impacto clave |

|---|---|

| Riesgo de oxidación | Requiere atmósfera de vacío o gas inerte, lo que aumenta la complejidad y el costo del sistema. |

| Contaminación del material | Puede reaccionar con materiales sensibles, lo que requiere crisoles protectores. |

| Polvo de carbono y desgasificación | Puede contaminar los procesos y prolongar los tiempos de ciclo. |

| Componentes frágiles | Los elementos calefactores y el aislamiento son frágiles y requieren reemplazo periódico. |

| Altos costos operativos | Incluye electricidad, piezas consumibles y mantenimiento de sistemas de vacío/gas. |

¿Necesita una solución de horno de alta temperatura adaptada a los requisitos específicos de su laboratorio? En KINTEK, nos especializamos en proporcionar equipos de laboratorio que equilibran rendimiento, fiabilidad y rentabilidad. Ya sea que procese materiales al vacío, con gas inerte o al aire, nuestros expertos pueden ayudarle a seleccionar la tecnología de horno adecuada para evitar la contaminación, minimizar la complejidad operativa y extender la vida útil de los componentes.

¡Contáctenos hoy para discutir su aplicación y descubrir cómo los equipos y consumibles de laboratorio de KINTEK pueden optimizar sus procesos a alta temperatura!

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

La gente también pregunta

- ¿Es bueno el grafito para altas temperaturas? Desbloquee todo su potencial en atmósferas controladas

- ¿Conduce la electricidad el grafito cuando está fundido? Descubre los secretos de la conductividad del carbono líquido

- ¿Cuál es el propósito de un horno de grafito? Alcanzar temperaturas extremas para materiales avanzados

- ¿Cuál es el punto de fusión del grafito y por qué? Desbloqueando la resistencia extrema al calor

- ¿Cuál es la desventaja del horno de grafito? Gestión de la reactividad y los riesgos de contaminación

- ¿Cuál es la temperatura máxima de trabajo del grafito? Desbloquee el rendimiento a alta temperatura con la atmósfera adecuada

- ¿Qué mide un horno de grafito? Una herramienta clave para el análisis de trazas y el procesamiento a alta temperatura

- ¿Cuáles son los usos industriales del grafito? Aproveche sus propiedades únicas para aplicaciones exigentes