En resumen, las principales desventajas de una prensa de filtros de placas y bastidor son su operación por lotes y que requiere mucha mano de obra, el alto costo recurrente de reemplazar los paños filtrantes y su inadecuación general para procesos automatizados de alto rendimiento. Estos factores a menudo conducen a costos operativos a largo plazo más altos en comparación con alternativas de filtración más modernas.

El problema central con una prensa de filtros de placas y bastidor no es la falta de efectividad, sino la falta de eficiencia. Su diseño fundamental como sistema manual y por lotes crea cuellos de botella operativos y costos continuos que pueden ser prohibitivos para operaciones a gran escala o continuas.

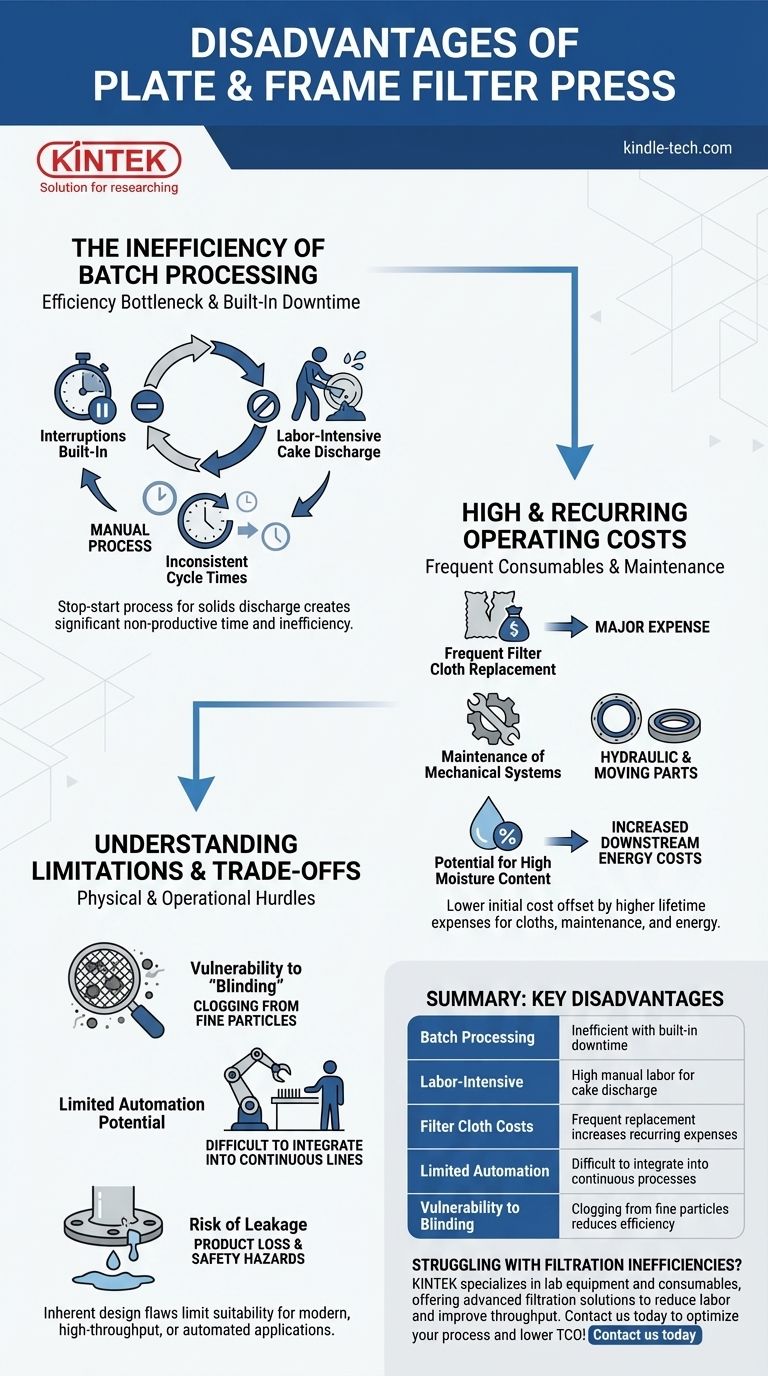

La ineficiencia del procesamiento por lotes

El inconveniente más significativo se deriva del hecho de que una prensa de filtros no funciona de forma continua. Todo el proceso debe detenerse para descargar los sólidos recolectados, lo que crea un tiempo de inactividad e ineficiencia inherentes.

Las interrupciones están integradas

La filtración es solo una parte del ciclo. Una porción significativa del tiempo de la máquina se dedica a tareas no productivas como abrir la prensa, descargar la torta y cerrarla nuevamente para el siguiente lote.

Descarga de torta intensiva en mano de obra

La descarga de la torta de filtración es típicamente un proceso manual. Un operador debe separar físicamente cada placa y raspar la torta sólida de los paños filtrantes. Esto requiere mucho tiempo, es físicamente exigente y aumenta directamente los costos de mano de obra.

Tiempos de ciclo inconsistentes

El tiempo necesario para completar un ciclo puede variar significativamente según la consistencia y el contenido de sólidos de la suspensión. Esta imprevisibilidad hace que sea difícil integrar una prensa de filtros sin problemas en una línea de producción continua más grande.

Costos operativos altos y recurrentes

Si bien la inversión de capital inicial para una prensa de placas y bastidor puede ser menor que la de otras tecnologías, sus costos operativos de por vida suelen ser mucho más altos debido a los consumibles y el mantenimiento.

Reemplazo frecuente del paño filtrante

El paño filtrante es el componente consumible principal. Está sometido a alta presión, partículas abrasivas y ataque químico, lo que provoca desgaste, desgarros y obstrucción (cegado). Reemplazar estos paños es un gasto operativo importante y recurrente.

Mantenimiento de sistemas mecánicos

El sistema hidráulico utilizado para sujetar las placas, junto con cualquier mecanismo de desplazamiento de placas automatizado, requiere un mantenimiento regular. Los sellos, juntas y piezas móviles se desgastan y deben reemplazarse para garantizar un funcionamiento adecuado y evitar fugas.

Potencial de alto contenido de humedad

Si no se opera de manera óptima, una prensa de placas y bastidor puede dejar un contenido de humedad relativamente alto en la torta de filtración. Para aplicaciones en las que la torta debe secarse o transportarse, esta humedad excesiva añade importantes costos de energía o eliminación posteriores.

Comprender las limitaciones y las compensaciones

Más allá del costo y la eficiencia, el diseño de placas y bastidor tiene limitaciones físicas y operativas inherentes que lo hacen inadecuado para ciertas aplicaciones.

Vulnerabilidad al "cegado"

La prensa es particularmente susceptible al cegado, donde partículas muy finas o viscosas obstruyen los poros del paño filtrante. Una vez cegado, la velocidad de filtración del paño se desploma y, a menudo, debe reemplazarse, lo que aumenta aún más el tiempo de inactividad y el costo.

Potencial de automatización limitado

Aunque existen algunas características como los desplazadores de placas automáticos, el proceso central de descarga de la torta sigue siendo difícil de automatizar por completo. Esto contrasta marcadamente con tecnologías como las prensas de banda o los filtros de tambor rotatorio que están diseñados para un funcionamiento continuo y desatendido.

Riesgo de fugas

El funcionamiento adecuado depende de un sello perfecto entre cada placa y bastidor. Las juntas desgastadas, las placas deformadas o una presión de cierre incorrecta pueden provocar fácilmente fugas. Esto no solo resulta en pérdida de producto, sino que también crea riesgos de seguridad y desafíos significativos de mantenimiento.

Tomar la decisión correcta para su objetivo

Las desventajas de una prensa de filtros de placas y bastidor son más pronunciadas cuando se aplican incorrectamente. La clave es adaptar la tecnología a sus necesidades operativas específicas.

- Si su enfoque principal es el costo de capital inicial más bajo posible para un proceso de bajo volumen o infrecuente: Una prensa manual de placas y bastidor puede ser una solución rentable donde la mano de obra y el tiempo de inactividad no son preocupaciones críticas.

- Si su enfoque principal es el alto rendimiento, la operación continua y la mano de obra mínima: Debe considerar seriamente tecnologías alternativas como una prensa de filtro de banda, un filtro de tambor rotatorio o una centrífuga.

- Si su enfoque principal es el manejo de suspensiones con partículas muy finas que tienden a cegar los medios filtrantes: Es crucial probar su material y explorar potencialmente otros métodos de filtración más adecuados para esos sólidos.

En última instancia, elegir el equipo de filtración correcto requiere mirar más allá del precio de compra para considerar el costo total de propiedad para su aplicación específica.

Tabla de resumen:

| Desventaja | Impacto clave |

|---|---|

| Procesamiento por lotes | Ineficiente con tiempo de inactividad incorporado |

| Intensivo en mano de obra | Mano de obra manual alta para la descarga de la torta |

| Costos del paño filtrante | El reemplazo frecuente aumenta los gastos recurrentes |

| Automatización limitada | Difícil de integrar en procesos continuos |

| Vulnerabilidad al cegado | La obstrucción por partículas finas reduce la eficiencia |

¿Tiene problemas con las ineficiencias de filtración? KINTEK se especializa en equipos y consumibles de laboratorio, y ofrece soluciones de filtración avanzadas que reducen los costos de mano de obra y mejoran el rendimiento. Nuestros expertos pueden ayudarle a seleccionar la tecnología adecuada para sus necesidades específicas. Contáctenos hoy para optimizar su proceso de filtración y reducir su costo total de propiedad.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Filtro de Laboratorio Hidráulica de Diafragma para Filtración de Laboratorio

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas de la carburación? Aumenta la resistencia al desgaste y la resistencia a la fatiga

- ¿Cuáles son las aplicaciones del material de grafito? Aprovechando el calor extremo y la precisión para procesos industriales

- ¿Cuáles son los diferentes tipos de muestras de FRX? Una guía para la preparación de sólidos, polvos y líquidos

- ¿Puede una caldera tener múltiples zonas? Logre una comodidad personalizada y ahorros de energía

- ¿Cuál es el error más común asociado con la determinación del punto de fusión? Evite calentar demasiado rápido para obtener resultados precisos

- ¿Cuál es el medio más eficiente para separar sólidos de un líquido circundante por gravedad? Optimice con Coagulación y Clarificadores

- ¿El recocido fortalece un material? Por qué el ablandamiento es clave para una mejor fabricación

- ¿Tienen los nanomateriales peligros potenciales para la salud humana? Comprensión de los riesgos y manipulación segura