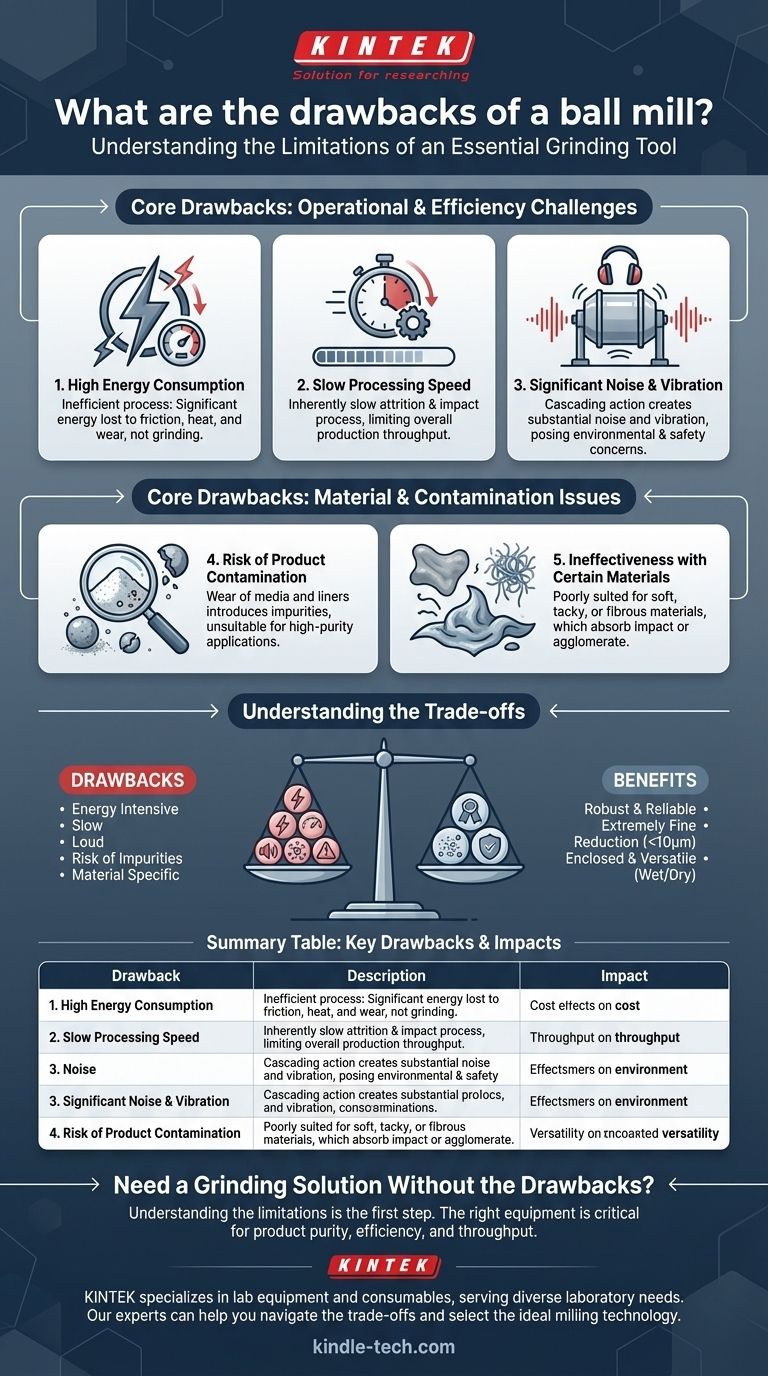

Las principales desventajas de un molino de bolas son su alto consumo de energía, el ruido y la vibración significativos, y el potencial de contaminación del producto por el desgaste de los medios de molienda y los revestimientos. Este método también es un proceso relativamente lento y es ineficaz para procesar materiales blandos, pegajosos o fibrosos.

Si bien un molino de bolas es una herramienta robusta y sencilla para lograr tamaños de partícula muy finos, sus desventajas provienen de esta misma simplicidad. Es un proceso intensivo en energía y a menudo lento, con riesgos inherentes de contaminación y limitaciones en los tipos de materiales que puede procesar eficazmente.

Desafíos Operativos y de Eficiencia

La operación diaria de un molino de bolas presenta varias desventajas prácticas que impactan el costo, el medio ambiente y el rendimiento.

Alto Consumo de Energía

Una parte significativa de la energía suministrada a un molino de bolas no se utiliza para la molienda. En cambio, se pierde por la fricción entre las bolas y los revestimientos, la generación de calor en el material y el desgaste mecánico de los componentes. Esto hace que el proceso sea ineficiente desde el punto de vista energético.

Velocidad de Procesamiento Lenta

La molienda de bolas es un método de atrición e impacto que requiere un tiempo considerable. En comparación con otras tecnologías de molienda, es un proceso lento, lo que puede limitar el rendimiento general de una línea de producción.

Ruido y Vibración Significativos

La acción de cascada y volteo de las bolas de acero o cerámica dentro de un gran tambor metálico produce un ruido y una vibración sustanciales. Aunque el uso de bolas o revestimientos de goma puede mitigar esto, sigue siendo una preocupación ambiental y de seguridad considerable en cualquier instalación.

Problemas de Material y Contaminación

La interacción entre los medios de molienda y el material que se procesa crea limitaciones fundamentales, particularmente en lo que respecta a la pureza del producto y la compatibilidad del material.

Riesgo de Contaminación del Producto

El impacto y la fricción constantes provocan el desgaste de los medios de molienda (bolas) y del revestimiento interno del cilindro con el tiempo. Este desgaste introduce partículas finas de los medios, a menudo acero o cerámica, en el producto, lo cual es un problema crítico para aplicaciones de alta pureza.

Ineficacia con Ciertos Materiales

Los molinos de bolas funcionan fracturando materiales quebradizos. Son poco adecuados para materiales blandos, pegajosos o fibrosos. Estos materiales tienden a absorber el impacto, deformarse o aglomerarse en lugar de descomponerse en un polvo fino.

Gran Huella y Peso

Los molinos de bolas son máquinas inherentemente pesadas y voluminosas. Su gran peso y el espacio significativo requerido para la instalación pueden ser una limitación importante, especialmente en instalaciones con espacio limitado.

Comprendiendo las Compensaciones

Para tomar una decisión informada, es crucial sopesar estas desventajas frente a los importantes beneficios que han hecho de los molinos de bolas un elemento básico en muchas industrias.

El Beneficio: Simplicidad y Fiabilidad

Los molinos de bolas son mecánicamente simples y excepcionalmente robustos. Su diseño garantiza fiabilidad, seguridad operativa y un mantenimiento sencillo, lo que los convierte en un caballo de batalla duradero para muchas aplicaciones.

El Beneficio: Reducción de Partículas Extremadamente Finas

A pesar de ser lento, la principal fortaleza de un molino de bolas es su capacidad para producir un polvo muy fino y consistente, a menudo con tamaños de partícula de 10 micras o menos. Mantiene esta finura de molienda durante largos períodos con un ajuste mínimo.

El Beneficio: Versatilidad y Contención

El cilindro cerrado hace que los molinos de bolas sean ideales para moler materiales tóxicos de forma segura o para mantener condiciones estériles en la fabricación farmacéutica. También son muy versátiles, adecuados tanto para procesos de molienda húmeda como seca y capaces de manejar materiales muy abrasivos de manera efectiva.

Tomando la Decisión Correcta para su Proceso

Su objetivo específico determinará si las desventajas de un molino de bolas son compensaciones aceptables por sus beneficios.

- Si su enfoque principal es la pureza absoluta del producto: Tenga en cuenta la contaminación por el desgaste de los medios y el revestimiento y considere métodos de molienda alternativos o componentes cerámicos especializados.

- Si su enfoque principal es la eficiencia energética y el bajo costo operativo: El alto consumo de energía específica de un molino de bolas será un factor significativo en su costo total de propiedad.

- Si su enfoque principal es el alto rendimiento: Reconozca que la molienda de bolas es un proceso inherentemente lento y puede crear un cuello de botella en su producción.

- Si su enfoque principal es el procesamiento de materiales blandos o fibrosos: Un molino de bolas no es adecuado para este propósito y no funcionará eficazmente.

Comprender estas limitaciones inherentes es el primer paso para seleccionar la tecnología de molienda adecuada para su material y objetivos de producción específicos.

Tabla Resumen:

| Desventaja | Descripción | Impacto |

|---|---|---|

| Alto Consumo de Energía | Se pierde una energía significativa por fricción y calor, no por molienda. | Aumenta los costos operativos. |

| Riesgo de Contaminación | El desgaste de los medios de molienda y los revestimientos puede introducir impurezas. | No apto para aplicaciones de alta pureza. |

| Velocidad de Procesamiento Lenta | Un proceso de atrición e impacto inherentemente lento. | Limita el rendimiento de producción. |

| Ruido y Vibración | La acción de volteo de las bolas crea un ruido sustancial. | Preocupación ambiental y de seguridad. |

| Limitaciones de Material | Ineficaz para materiales blandos, pegajosos o fibrosos. | Reduce la versatilidad de la aplicación. |

¿Necesita una Solución de Molienda Sin las Desventajas?

Comprender las limitaciones de un molino de bolas es el primer paso para optimizar su proceso. El equipo adecuado es fundamental para lograr sus objetivos de pureza del producto, eficiencia y rendimiento.

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo diversas necesidades de laboratorio. Nuestros expertos pueden ayudarlo a navegar por las compensaciones y seleccionar la tecnología de molienda ideal para sus materiales y requisitos de producción específicos.

Contacte a nuestro equipo hoy mismo para discutir su aplicación y descubrir una solución de molienda que mejore el rendimiento y la eficiencia de costos de su laboratorio.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cuál es el propósito principal de usar herramientas de molienda como los morteros de ágata? Optimizar el rendimiento del electrodo LTO

- ¿Cuál es el uso de un molino coloidal? Lograr emulsiones perfectas y dispersiones finas

- ¿Cuál es el papel de un molino de bolas vibratorio de alta energía en la preparación de YSZ-SiC? Lograr estructuras perfectas de núcleo-cáscara

- ¿Por qué es necesario un molino de molienda en la pulverización de clínker de cemento? Desbloquea la reactividad y la resistencia

- ¿Cuál es la función de un homogeneizador ultrasónico en la preparación de nanopartículas de Al2O3? Lograr dispersiones estables

- ¿Cómo funciona una máquina fresadora? Comprenda los 3 tipos principales: conformado, molienda y mezcla

- ¿Qué ventajas ofrecen las bolas de molienda de Zirconia (ZrO2) para los electrolitos poliméricos? Garantice la pureza y la eficiencia

- ¿Por qué se utilizan perlas de molienda de zirconia para electrolitos de estado sólido LLZTO? Garantizando la pureza y la alta conductividad iónica