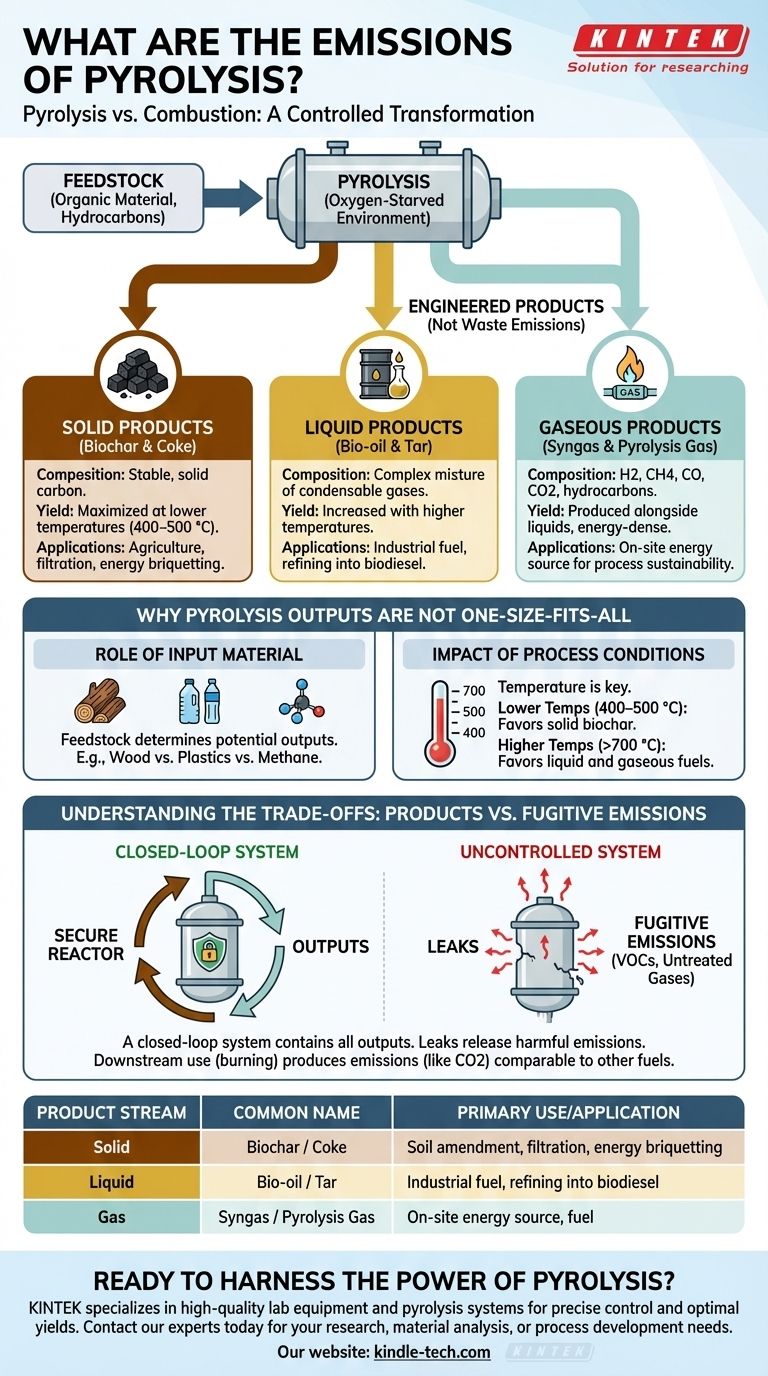

Para ser precisos, la pirólisis es un proceso de descomposición térmica, no de combustión. Por lo tanto, no produce "emisiones" de la manera en que lo hace una chimenea. En cambio, transforma un único material de entrada en tres categorías distintas de productos valiosos: un sólido, un líquido y un gas. La composición exacta de estos productos depende totalmente del material inicial y de las condiciones específicas del proceso utilizadas.

El malentendido fundamental es considerar los productos de la pirólisis como emisiones residuales. En un sistema debidamente controlado, los productos son productos diseñados: sólidos (como el biocarbo), líquidos (como el bioaceite) y gases (como el gas de síntesis), cada uno con aplicaciones industriales o energéticas específicas.

Los Tres Estados de los Productos de la Pirólisis

La pirólisis descompone la materia orgánica o los hidrocarburos en un ambiente con escasez de oxígeno. Esto evita la quema y, en su lugar, descompone el material en sus partes constituyentes, que luego se capturan como corrientes de productos distintas.

Productos Sólidos (Biocarbo y Coque)

El principal producto sólido es un material rico en carbono conocido como biocarbo (a partir de biomasa) o coque.

Este sólido es lo que queda después de que la mayoría de los componentes volátiles han sido vaporizados. Su componente principal es carbono sólido y estable.

Las temperaturas de pirólisis más bajas, típicamente alrededor de 400–500 °C, se utilizan específicamente para maximizar el rendimiento de este producto sólido para aplicaciones en agricultura, filtración o briquetaje energético.

Productos Líquidos (Bioaceite y Alquitrán)

A medida que aumenta la temperatura del proceso, se forma una compleja mezcla de gases condensables. Cuando este vapor se enfría, se convierte en un producto líquido.

Este líquido a menudo se denomina aceite de pirólisis (o bioaceite), pero también puede incluir fracciones como vinagre de madera o alquitrán dependiendo de la materia prima.

Este aceite se puede utilizar como combustible industrial alternativo o refinarse posteriormente en productos de mayor calidad como el biodiésel.

Productos Gaseosos (Gas de Pirólisis)

Los gases no condensables que quedan después de separar el líquido forman la tercera corriente de productos, a menudo denominada gas de pirólisis o gas de síntesis.

Este gas es una mezcla que puede incluir hidrógeno (H2), metano (CH4), monóxido de carbono (CO), dióxido de carbono (CO2) y varios otros hidrocarburos.

Fundamentalmente, este gas tiene un valor energético significativo. En la mayoría de las plantas de pirólisis modernas, este gas se captura y se utiliza para proporcionar el calor necesario para mantener la reacción de pirólisis, haciendo que el sistema sea altamente eficiente energéticamente.

Por Qué los Productos de la Pirólisis No Son Iguales para Todos

La proporción específica y la composición química de los productos sólidos, líquidos y gaseosos no son fijas. Se manipulan deliberadamente controlando dos variables clave.

El Papel del Material de Entrada (Materia Prima)

El material de partida dicta fundamentalmente los productos potenciales. Los productos de la pirólisis de madera son drásticamente diferentes de los de otros materiales.

Por ejemplo, la pirólisis de plásticos residuales produce aceites y ceras diferentes. La pirólisis de metano es un proceso especializado diseñado para producir dos productos limpios: carbono sólido e hidrógeno gaseoso.

El Impacto de las Condiciones del Proceso

La temperatura es la palanca de control más crítica. Como principio general, los operadores pueden dirigir la proporción de salida en función de sus objetivos.

Las temperaturas más bajas (400–500 °C) favorecen la producción de biocarbo sólido.

Las temperaturas más altas (superiores a 700 °C) "craquean" el material más completamente, favoreciendo mayores rendimientos de combustibles líquidos y gaseosos.

Comprender las Compensaciones: Productos vs. Emisiones Fugitivas

Si bien un sistema de pirólisis controlado convierte las entradas en productos, la principal preocupación ambiental es el potencial de emisiones fugitivas o no controladas.

Un Sistema de Circuito Cerrado es Esencial

El objetivo de una instalación de pirólisis bien diseñada es ser un sistema de circuito cerrado. Las tres corrientes de salida —sólida, líquida y gaseosa— se contienen y se dirigen para su recolección o uso.

Cualquier fuga en el sistema podría liberar compuestos orgánicos volátiles (COV) u otros gases no tratados, lo que se consideraría una emisión dañina. Por lo tanto, la integridad del equipo es primordial.

Las Emisiones Aguas Abajo Aún Importan

Es importante recordar que los propios productos de la pirólisis tienen un perfil de emisiones cuando se utilizan.

La quema del bioaceite o el gas de síntesis para obtener energía producirá emisiones, como CO2, comparables a las de otros combustibles. El beneficio ambiental radica en la materia prima, como convertir un producto residual en un combustible útil.

Tomar la Decisión Correcta para Su Objetivo

Las "emisiones" de la pirólisis se entienden mejor como productos diseñados. El proceso debe elegirse en función del producto final deseado.

- Si su enfoque principal es la captura de carbono o la enmienda del suelo: Debe utilizar la pirólisis de biomasa a temperaturas más bajas para maximizar la producción de biocarbo sólido y estable.

- Si su enfoque principal es la producción de energía a partir de residuos: Debe utilizar la pirólisis a temperaturas más altas para maximizar el rendimiento de bioaceite y gas de síntesis combustible, densos en energía.

- Si su enfoque principal es la producción de hidrógeno limpio: Debe buscar la pirólisis especializada de metano, que está diseñada específicamente para dividir el gas natural en carbono sólido e hidrógeno gaseoso.

En última instancia, comprender los productos de la pirólisis consiste en controlar un poderoso proceso de transformación para crear valor en lugar de residuos.

Tabla Resumen:

| Corriente de Producto | Nombre Común | Uso/Aplicación Principal |

|---|---|---|

| Sólido | Biocarbo (de biomasa) / Coque | Enmienda del suelo, filtración, briquetaje energético |

| Líquido | Bioaceite / Alquitrán | Combustible industrial, refinación en biodiésel |

| Gas | Gas de Síntesis / Gas de Pirólisis | Fuente de energía in situ para el proceso, combustible |

¿Listo para aprovechar el poder de la pirólisis para su laboratorio o proyecto? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos sistemas de pirólisis diseñados para un control preciso y rendimientos óptimos de los productos. Ya sea que su objetivo sea la investigación, el análisis de materiales o el desarrollo de procesos, nuestras soluciones le ayudan a convertir materiales en productos valiosos de manera eficiente y segura. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Sistema de Equipo de Deposición Química de Vapor CVD Cámara Deslizante Horno de Tubo PECVD con Gasificador de Líquidos Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bomba Peristáltica de Velocidad Variable

- Electrodo Electroquímico de Disco Metálico

La gente también pregunta

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción