La eficiencia de un proceso de molienda de bolas no es una cuestión de azar, sino el resultado de una interacción controlada entre varios factores críticos. Las variables más significativas incluyen la velocidad de rotación del molino, las características de los medios de molienda (las bolas), las propiedades del material que se muele y la duración del proceso de molienda (tiempo de residencia). Cada uno de estos elementos debe equilibrarse cuidadosamente para lograr el tamaño de partícula y el rendimiento deseados.

La molienda de bolas es fundamentalmente un proceso de transferencia de energía. Su éxito no depende de maximizar una sola variable, sino de optimizar todo el sistema para transferir la energía mecánica a su material de la manera más eficiente posible para el resultado deseado.

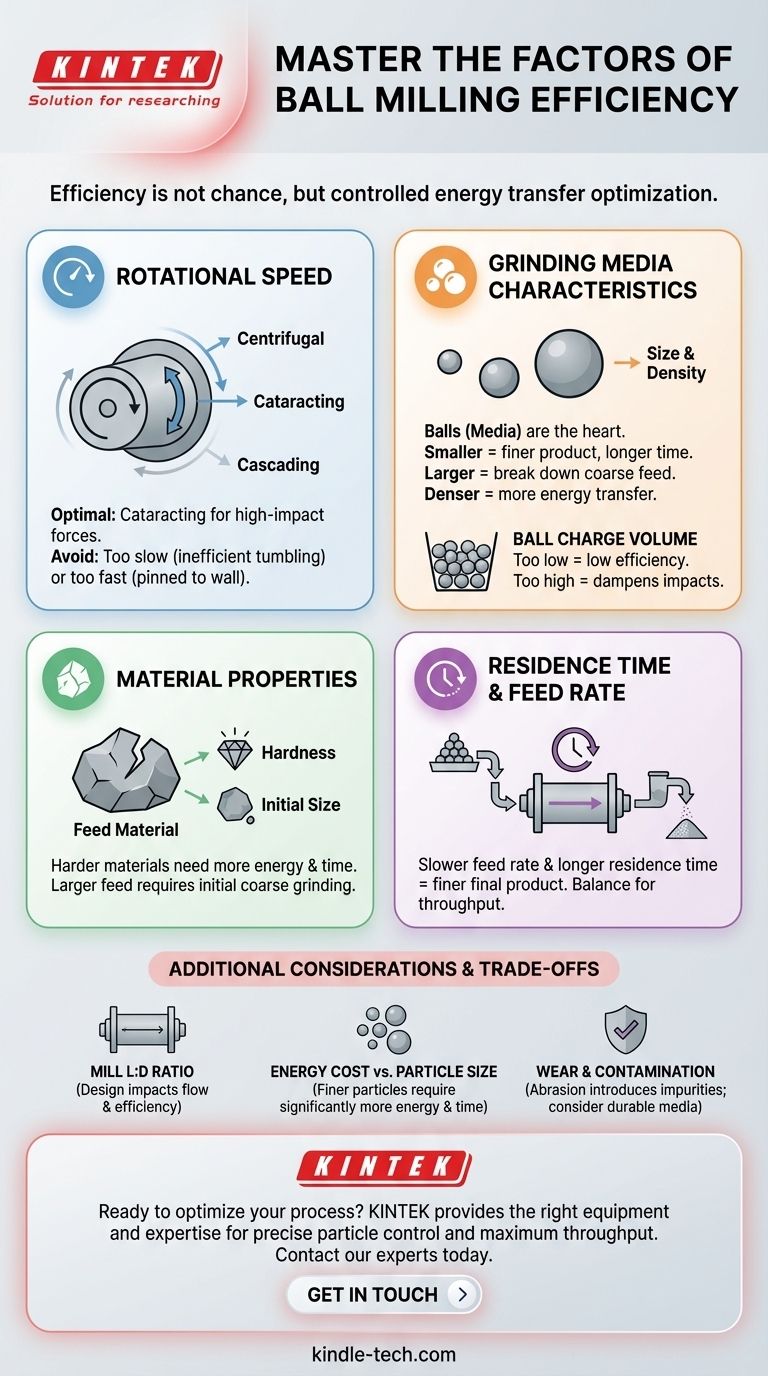

Factores Mecánicos Centrales: Velocidad y Energía

El funcionamiento físico del molino y sus componentes son las palancas principales para controlar el proceso. La forma en que gestione la velocidad y los medios de molienda dicta directamente el tipo y la magnitud de las fuerzas aplicadas a su material.

Velocidad de Rotación del Molino

La velocidad a la que gira el cilindro del molino es fundamental. Demasiado lento, y las bolas simplemente rodarán o "caerán en cascada", lo que resultará en una molienda ineficiente. Demasiado rápido, y la fuerza centrífuga fijará las bolas y el material a la pared del molino, impidiendo cualquier acción de molienda efectiva.

La velocidad óptima crea un movimiento de "catarata", donde las bolas son transportadas por la pared del cilindro y luego caen, creando los impactos de alta energía necesarios para la reducción del tamaño de partícula.

Características de los Medios de Molienda

Las bolas en sí son el corazón del proceso. Su tamaño, densidad y cantidad deben coincidir con el material y el tamaño de partícula final deseado.

Las bolas más pequeñas producen un producto final más fino pero requieren tiempos de molienda más largos. Las bolas más grandes son más efectivas para descomponer material de alimentación grueso.

Los medios más densos y duros transfieren más energía por impacto, lo que conduce a una molienda más eficiente, siempre que sean significativamente más duros que el material que se muele.

El Volumen de Carga de Bolas

Esto se refiere al volumen total ocupado por las bolas de molienda, generalmente expresado como un porcentaje del volumen interno del molino. Una carga demasiado baja da como resultado impactos infrecuentes y baja eficiencia. Una carga demasiado alta restringe el movimiento de las bolas, amortigua los impactos y desperdicia energía.

Parámetros de Material y Proceso

Más allá de la mecánica del molino, las propiedades del material y la forma en que se introduce en el sistema juegan un papel igualmente importante en el resultado final.

Propiedades del Material de Alimentación

Las características inherentes del material que está moliendo, como su dureza y tamaño de partícula inicial, determinan la energía requerida para la reducción. Los materiales más duros exigen naturalmente más energía, tiempos de residencia más largos o medios de molienda más densos.

Tasa de Alimentación y Tiempo de Residencia

La velocidad a la que introduce material nuevo (tasa de alimentación) y el tiempo promedio que pasa dentro del molino (tiempo de residencia) son directamente proporcionales al grado de molienda. Una tasa de alimentación más lenta y un tiempo de residencia más largo darán como resultado un producto final más fino.

Dimensiones del Molino (Relación L:D)

Para aplicaciones industriales, el diseño físico del molino, específicamente la relación entre su longitud y su diámetro (L:D), afecta la eficiencia. Una relación L:D optimizada, a menudo alrededor de 1.6, asegura un flujo de material y una distribución del tiempo de residencia adecuados, maximizando la productividad.

Comprender las Compensaciones

Optimizar la molienda de bolas es un ejercicio de equilibrio de factores en competencia. Mejorar un parámetro a menudo conlleva el costo de otro.

El Costo de Partículas Más Finas

Lograr un tamaño de partícula final más pequeño no es un objetivo "gratuito". Casi siempre requiere tiempos de molienda significativamente más largos, lo que aumenta tanto el consumo de energía como el potencial de desgaste del equipo.

Desgaste y Contaminación

El impacto y la abrasión constantes provocan el desgaste tanto de los medios de molienda como del revestimiento interno del molino. Este desgaste puede introducir material no deseado, o contaminación, en su producto final, una consideración crítica para aplicaciones de alta pureza.

Molienda Excesiva y Aglomeración

Más no siempre es mejor. Una molienda excesiva puede ser contraproducente, llevando a partículas tan finas que comienzan a reaglomerarse debido a las fuerzas superficiales. Además, la alta energía mecánica puede inducir cambios estructurales o químicos no deseados en el material.

Optimización del Proceso para su Objetivo

Sus configuraciones ideales están dictadas completamente por su objetivo final. Utilice los siguientes principios para guiar sus decisiones.

- Si su enfoque principal es descomponer material grueso: Utilice medios de molienda más grandes y densos a una velocidad que maximice la fuerza de impacto de catarata.

- Si su enfoque principal es producir partículas muy finas o de tamaño nano: Utilice medios de molienda más pequeños, un mayor porcentaje de carga de bolas y planifique tiempos de residencia significativamente más largos.

- Si su enfoque principal es maximizar el rendimiento y la eficiencia: Optimice cuidadosamente la tasa de alimentación para que coincida con la capacidad de molienda del molino, asegurándose de no reprocesar el material.

- Si su enfoque principal es mantener la pureza del material: Seleccione medios de molienda y revestimientos altamente duraderos y no reactivos para minimizar la contaminación por desgaste.

Dominar estos factores transforma la molienda de bolas de un proceso de fuerza bruta a una herramienta de ingeniería precisa.

Tabla Resumen:

| Factor | Influencia Clave en el Proceso de Molienda |

|---|---|

| Velocidad de Rotación | Determina el movimiento de las bolas de molienda (en cascada vs. catarata). |

| Medios de Molienda (Bolas) | El tamaño, la densidad y la dureza controlan la energía de impacto y el tamaño final de la partícula. |

| Volumen de Carga de Bolas | Porcentaje del volumen del molino ocupado; afecta la frecuencia de impacto y la energía. |

| Dureza y Tamaño del Material | El material de alimentación más duro/grande requiere más energía y tiempos de molienda más largos. |

| Tiempo de Residencia | Duración que el material permanece en el molino; impacta directamente en la finura. |

| Diseño del Molino (Relación L:D) | Afecta el flujo del material y la distribución del tiempo de residencia para la eficiencia. |

¿Listo para optimizar su proceso de molienda de bolas para obtener resultados superiores?

Los factores descritos anteriormente son críticos, pero aplicarlos a las necesidades específicas de su laboratorio es clave. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles adecuados para ayudarle a lograr un control preciso del tamaño de partícula, maximizar el rendimiento y mantener la pureza del material.

Nuestros expertos pueden ayudarle a seleccionar los medios de molienda ideales y configurar sus parámetros de molienda para su aplicación única. Contáctenos hoy para discutir sus requisitos y permita que KINTEK sea su socio en la eficiencia de laboratorio.

➡️ Póngase en Contacto con Nuestros Expertos

Guía Visual

Productos relacionados

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

La gente también pregunta

- ¿Por qué usar un molino de bolas planetario para rellenos de LLZO/LAGP? Optimización de electrolitos compuestos de PEO

- ¿Cómo influyen los molinos planetarios de bolas en los nanocompuestos cerámicos? Domina el refinamiento de materiales de alta energía

- ¿Cuál es el efecto del tiempo de molienda en el tamaño de partícula? Logre un control preciso del tamaño de partícula

- ¿Cuál es el papel principal de un molino de bolas planetario en la preparación de polvos de aleación Ni-Cr-Co-Ti-V para la homogeneización?

- ¿Cómo contribuye un molino de bolas planetario a la eficiencia del proceso de hidrólisis de la celulosa? Mejora los rendimientos de tu laboratorio

- ¿Cuál es el papel de un molino de bolas de alta energía en la preparación de materiales para baterías? Optimización de la nanoestructuración para el rendimiento de iones de litio

- ¿Por qué se utiliza un proceso de molienda de bolas de dos etapas para los polvos LAGP? Logrando 100 nm de precisión y alta pureza

- ¿Cuál es la función de un molino de bolas en la preparación de LATP? Optimización de precursores para electrolitos sólidos de alto rendimiento