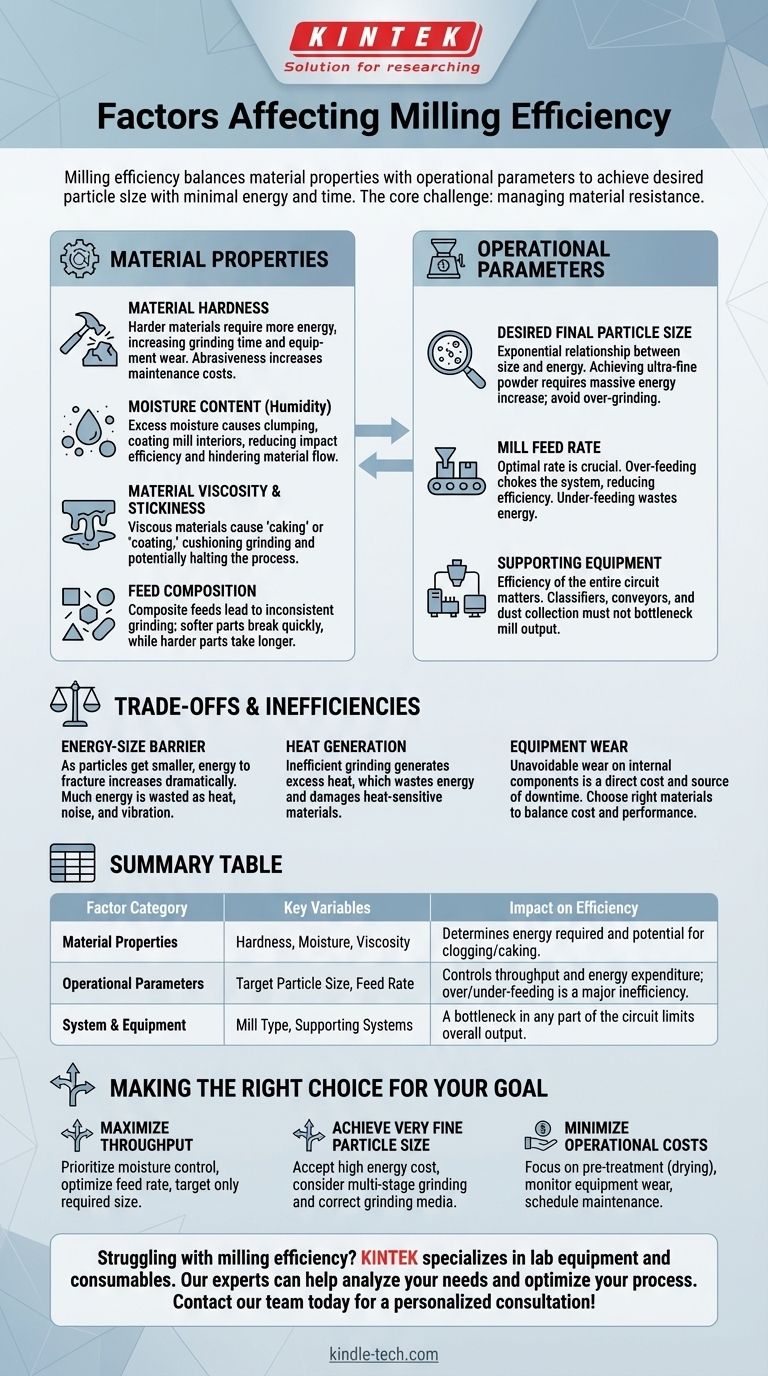

En resumen, la eficiencia de la molienda está determinada por una compleja interrelación entre las propiedades intrínsecas del material que se procesa y los parámetros operativos del propio molino. Los factores clave incluyen la dureza del material, el contenido de humedad y la viscosidad, así como el tamaño de partícula final deseado.

El desafío principal en la molienda no es simplemente la reducción de tamaño, sino lograr el tamaño de partícula deseado con el mínimo gasto de energía y tiempo. La verdadera eficiencia proviene de comprender que la resistencia del material a ser descompuesto es la variable principal que debe gestionar.

La Influencia de las Propiedades del Material

La naturaleza física y química del material que está moliendo es el factor más significativo en cualquier operación de molienda. Dicta la energía requerida, el rendimiento potencial y el desgaste de su equipo.

Dureza del Material

Los materiales más duros requieren fundamentalmente más energía para fracturarse. Esto se traduce directamente en tiempos de molienda más largos o un mayor consumo de energía para lograr el tamaño de partícula deseado. Los materiales abrasivos también aceleran el desgaste de los revestimientos del molino y los medios de molienda, lo que aumenta los costos de mantenimiento y el tiempo de inactividad.

Contenido de Humedad (Humedad)

El exceso de humedad puede hacer que los materiales se vuelvan pegajosos y se aglomeren. En lugar de fracturarse, las partículas se agrupan, recubriendo el interior del molino y los medios de molienda. Esto reduce severamente la eficiencia de los impactos y dificulta el flujo de material a través del sistema.

Viscosidad y Pegajosidad del Material

Aparte de la humedad, algunos materiales son naturalmente viscosos o pegajosos. Esto causa problemas significativos de "apelmazamiento" o "recubrimiento" dentro del molino, lo que amortigua la acción de molienda y puede detener todo el proceso si no se gestiona adecuadamente.

Composición de la Alimentación

Si el material de alimentación es un compuesto de múltiples sustancias con diferente dureza o propiedades, puede conducir a una molienda inconsistente. Los componentes más blandos se descompondrán rápidamente, mientras que los componentes más duros requerirán más tiempo, lo que dificulta la obtención de un producto final uniforme.

El Papel de los Parámetros Operativos

Cómo configura y opera el molino es la segunda mitad de la ecuación de eficiencia. Adaptar la operación al material es fundamental para el éxito.

Tamaño de Partícula Final Deseado

Existe una relación exponencial entre el tamaño de partícula y el aporte de energía. Moler un material grueso es relativamente eficiente en energía, pero lograr un polvo ultrafino requiere un aumento desproporcionadamente masivo de energía y tiempo. Especificar un tamaño de partícula más fino de lo necesario es una fuente común de ineficiencia.

Velocidad de Alimentación del Molino

La velocidad a la que introduce material en el molino es crucial. La sobrealimentación puede ahogar el sistema, amortiguando la acción de molienda y reduciendo drásticamente la eficiencia. La subalimentación desperdicia energía al hacer funcionar el molino sin realizar un trabajo productivo. Encontrar la velocidad de alimentación óptima es clave.

Equipo de Soporte

La eficiencia de todo el circuito, no solo del molino, importa. Esto incluye el rendimiento de los clasificadores, transportadores y sistemas de recolección de polvo. Un cuello de botella en cualquiera de estas medidas de soporte limitará directamente la producción del propio molino.

Comprensión de las Compensaciones y las Ineficiencias

La eficiencia perfecta es imposible. Reconocer las compensaciones inherentes le ayuda a diagnosticar problemas y establecer objetivos de rendimiento realistas.

La Barrera Energía-Tamaño

A medida que las partículas se hacen más pequeñas, la energía requerida para crear nuevas fracturas aumenta drásticamente. Gran parte del aporte de energía se convierte inevitablemente en calor, ruido y vibración no productivos en lugar de una reducción de tamaño útil. Esta es una limitación física fundamental.

Generación de Calor

La molienda ineficiente genera un exceso de calor. Esto no solo representa energía desperdiciada, sino que también puede afectar negativamente a los materiales sensibles al calor, lo que podría causar cambios químicos o fusión, lo que complica aún más el proceso de molienda.

Desgaste del Equipo

Una consecuencia inevitable de la molienda es el desgaste de los componentes internos. Este es un costo operativo directo y una fuente de tiempo de inactividad. Elegir los materiales adecuados para los revestimientos del molino y los medios de molienda es una decisión crítica para equilibrar el costo y el rendimiento.

Tomar la Decisión Correcta para su Objetivo

Para optimizar su proceso, primero debe definir su objetivo principal. Diferentes objetivos requieren centrarse en diferentes factores.

- Si su objetivo principal es maximizar el rendimiento: Priorice el control del contenido de humedad y la optimización de la velocidad de alimentación para evitar ahogar el molino. No muela en exceso; apunte solo al tamaño de partícula requerido.

- Si su objetivo principal es lograr un tamaño de partícula muy fino: Acepte que este es un objetivo que consume mucha energía. Considere la molienda en varias etapas y asegúrese de utilizar el tamaño y tipo correctos de medios de molienda para la etapa final.

- Si su objetivo principal es minimizar los costos operativos: Preste mucha atención al pretratamiento del material, como el secado. Supervise regularmente el equipo para detectar el desgaste y evitar fallas catastróficas y programe el mantenimiento preventivo.

En última instancia, dominar la eficiencia de la molienda significa tratar el proceso como un sistema completo donde el material, la máquina y los ajustes operativos deben funcionar en armonía.

Tabla Resumen:

| Categoría de Factor | Variables Clave | Impacto en la Eficiencia |

|---|---|---|

| Propiedades del Material | Dureza, Humedad, Viscosidad | Determina la energía requerida y el potencial de obstrucción/apelmazamiento. |

| Parámetros Operativos | Tamaño de Partícula Objetivo, Velocidad de Alimentación | Controla el rendimiento y el gasto de energía; la sobre/subalimentación es una ineficiencia importante. |

| Sistema y Equipo | Tipo de Molino, Sistemas de Soporte (ej., clasificadores) | Un cuello de botella en cualquier parte del circuito limita la producción general. |

¿Lucha con un bajo rendimiento, altos costos de energía o un tamaño de partícula inconsistente? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de molienda de laboratorio. Nuestros expertos pueden ayudarle a analizar su material específico y los objetivos de su proceso para seleccionar el molino ideal y optimizar sus parámetros operativos para una eficiencia máxima. ¡Contacte a nuestro equipo hoy mismo para una consulta personalizada y vea cómo podemos mejorar su proceso de molienda!

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿En qué principio se basa el molino de bolas? Impacto y Atrito para una molienda eficiente

- ¿Cuáles son las ventajas de los frascos de molino de bolas de poliuretano para el nitruro de silicio? Garantice la pureza y evite la contaminación metálica

- ¿Por qué se prefieren el nitruro de silicio o la zirconia para moler precursores de yodo-vanadato-plomo? Asegure resultados de alta pureza

- ¿Cuál es el beneficio de usar frascos y bolas de carburo de tungsteno (WC) para molienda? Lograr una alta eficiencia de molienda de alta energía

- ¿Por qué se recomiendan los tarros de molienda y las bolas de molienda de zirconia (ZrO2) para el procesamiento de electrolitos de sulfuro como el Li6PS5Cl?