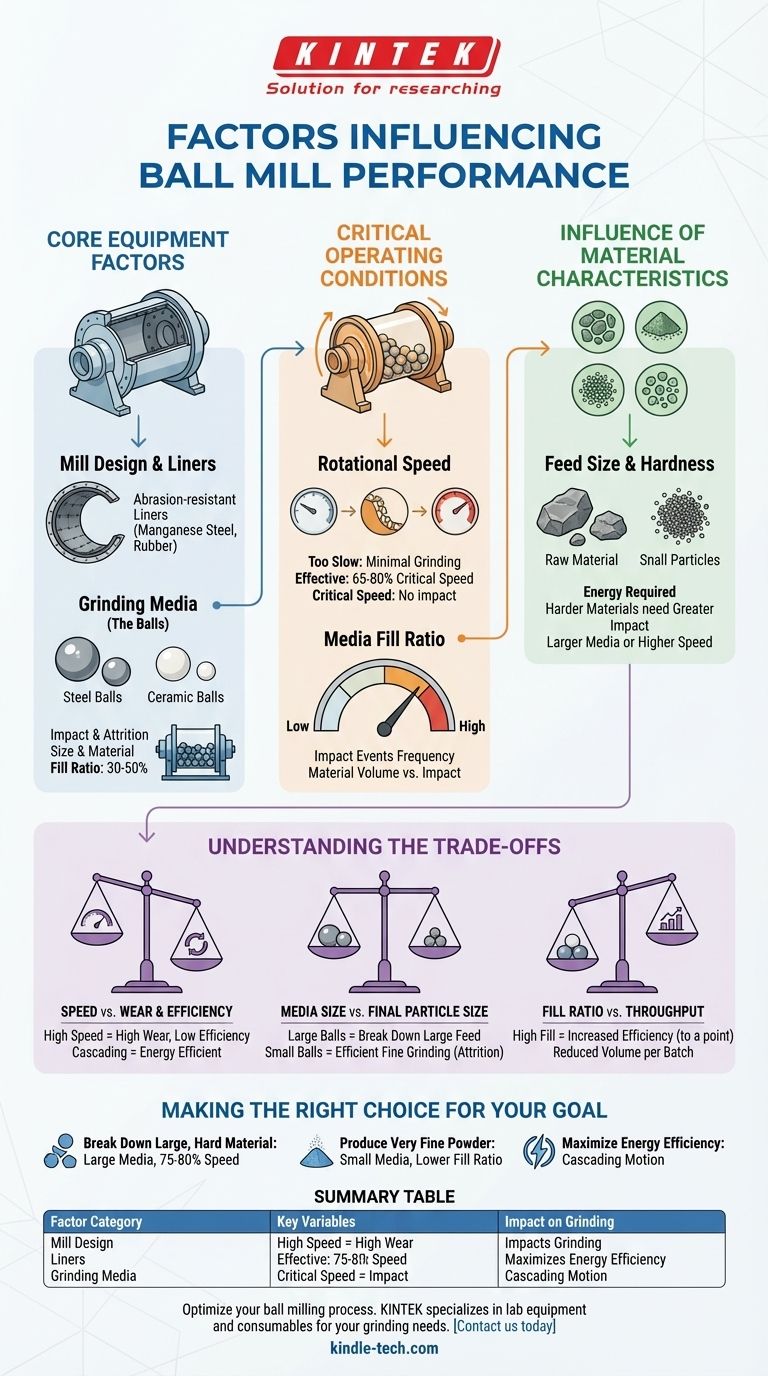

Comprender un molino de bolas es comprender las variables que controlan su rendimiento. Los factores que afectan la eficiencia de molienda de un molino de bolas se pueden organizar en tres categorías principales: las características del material que se muele, el equipo físico y sus componentes, y las condiciones operativas que se controlan durante el proceso.

La eficacia de un molino de bolas no está determinada por una única configuración, sino por el equilibrio preciso entre la velocidad de rotación, el tipo y volumen del medio de molienda y las propiedades del material de alimentación. Dominar esta interacción es la clave para lograr el tamaño de partícula deseado de manera eficiente.

Factores clave del equipo

El diseño físico del molino de bolas y sus componentes establece la base para el proceso de molienda.

Diseño del molino y revestimientos

Un molino de bolas es fundamentalmente una carcasa cilíndrica hueca que gira sobre su eje. El interior de esta carcasa está protegido por revestimientos resistentes a la abrasión, a menudo hechos de materiales como acero al manganeso o caucho especializado, que soportan el impacto constante del proceso de molienda.

Medio de molienda (las bolas)

El medio de molienda, típicamente bolas de acero o cerámica, es el corazón de la operación. Son responsables de reducir el tamaño del material mediante impacto (trituración) y atrición (fricción).

El tamaño y material de las bolas se eligen en función de la aplicación de molienda. La relación de llenado, que es el porcentaje del volumen del molino ocupado por el medio, suele estar entre el 30% y el 50%.

Condiciones operativas críticas

Estas son las variables que un operador manipula directamente para controlar el resultado de la molienda.

Velocidad de rotación

La velocidad a la que gira el molino es, posiblemente, el factor operativo más crítico. Dicta cómo se mueve el medio de molienda dentro del cilindro.

Demasiado lento, y las bolas simplemente rodarán unas sobre otras en el fondo del molino, lo que resultará en una molienda mínima.

El concepto de velocidad crítica

La velocidad crítica es la velocidad teórica a la que la fuerza centrífuga fija el medio de molienda contra la pared interior del molino, haciendo que se muevan en un círculo completo sin caer.

A esta velocidad, no se produce ningún impacto y la molienda cesa por completo. La molienda efectiva ocurre a un porcentaje de esta velocidad crítica, típicamente 65-80%, lo que permite que las bolas sean transportadas por la pared y luego caigan en cascada o catarata, creando las fuerzas de impacto necesarias.

Relación de llenado del medio

La relación de llenado, o volumen de carga, determina el número de eventos de impacto. Una mayor relación de llenado aumenta la frecuencia de colisiones entre bolas y entre bolas y material, pero reduce la cantidad de espacio disponible para el material.

La influencia de las características del material

El material que se intenta moler tiene sus propias propiedades que influyen directamente en el proceso.

Tamaño y dureza de la alimentación

El tamaño de partícula inicial y la dureza del material determinan la energía requerida para la reducción de tamaño. Los materiales más duros requieren mayores fuerzas de impacto, lo que puede requerir medios de molienda más grandes o velocidades operativas más altas.

Comprender las compensaciones

Optimizar un molino de bolas requiere equilibrar factores contrapuestos. Rara vez existe una única configuración "óptima".

Velocidad vs. Desgaste y Eficiencia

Hacer funcionar el molino a un mayor porcentaje de su velocidad crítica aumenta la energía de impacto, pero también aumenta drásticamente el desgaste del medio de molienda y de los revestimientos del molino. La molienda más eficiente energéticamente a menudo ocurre a una velocidad que crea un movimiento en cascada en lugar de uno más violento en catarata.

Tamaño del medio vs. Tamaño final de partícula

Las bolas de molienda grandes son eficaces para romper partículas de alimentación grandes debido a su alta energía de impacto.

Sin embargo, las bolas de molienda más pequeñas proporcionan una superficie total mucho mayor, lo que las hace mucho más eficientes para la molienda fina y para lograr un tamaño de partícula final muy pequeño mediante atrición.

Relación de llenado vs. Rendimiento

Una mayor relación de llenado puede aumentar la eficiencia de molienda hasta cierto punto, pero también reduce el volumen de material que se puede procesar en un solo lote. Encontrar la carga óptima es clave para maximizar el rendimiento general de la planta.

Tomar la decisión correcta para su objetivo

Sus configuraciones operativas deben ser un reflejo directo del resultado deseado.

- Si su objetivo principal es romper material grande y duro: Priorice medios de molienda más grandes y opere a un porcentaje más alto de velocidad crítica (por ejemplo, 75-80%) para maximizar las fuerzas de impacto.

- Si su objetivo principal es producir un polvo muy fino: Utilice medios de molienda más pequeños para maximizar la superficie y la atrición, posiblemente con una relación de llenado ligeramente menor para asegurar un movimiento adecuado del material.

- Si su objetivo principal es maximizar la eficiencia energética: Opere a una velocidad que promueva un movimiento en cascada en lugar de uno en catarata, asegurando un buen equilibrio entre impacto y atrición sin un gasto excesivo de energía.

Al comprender estos factores fundamentales, obtendrá un control directo sobre la eficiencia de su proceso de molienda y la calidad de su producto final.

Tabla resumen:

| Categoría de factor | Variables clave | Impacto en la molienda |

|---|---|---|

| Equipo | Revestimientos del molino, medio de molienda (tamaño y material) | Determina la resistencia al desgaste y el mecanismo de molienda (impacto vs. atrición) |

| Condiciones operativas | Velocidad de rotación (% de la velocidad crítica), relación de llenado del medio (30-50%) | Controla la energía de impacto, la eficiencia y el tamaño final de partícula |

| Características del material | Tamaño de alimentación, dureza | Influye en la energía requerida y la elección del medio/velocidad |

¿Necesita optimizar su proceso de molienda de bolas para una mayor eficiencia y control del tamaño de partícula? KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones expertas para sus necesidades de molienda de laboratorio. Nuestro equipo puede ayudarlo a seleccionar el medio de molienda y los parámetros operativos adecuados para lograr sus objetivos específicos. Contáctenos hoy para discutir cómo podemos mejorar su rendimiento de molienda.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Por qué el control preciso del tiempo es una característica crítica para un molino de bolas utilizado en la modificación de grafito reciclado?

- ¿Qué tipo de bolas se utilizan en los molinos de bolas? Optimice su molienda con el medio adecuado

- ¿Cuál es la función principal de un molino de bolas de alta energía? Domina la síntesis de nano-níquel y el refinamiento de materiales

- ¿Cuál es la función principal de un molino vibratorio de alta energía? Lograr aleación a nivel atómico y refinamiento a nanoescala

- ¿Cuál es el principio de funcionamiento de una máquina pulverizadora? Domine las fuerzas de impacto, compresión y molienda

- ¿Cuál es la función de un mortero de ágata en la síntesis de CoFe2O4? Lograr un procesamiento de polvo ultra puro y homogéneo

- ¿Para qué se utiliza un mortero y un pistilo en un laboratorio? Una guía para la molienda y mezcla de precisión

- ¿Cuál es la función principal de un molino de bolas en la reducción térmica de calcio? Optimice la preparación de su materia prima