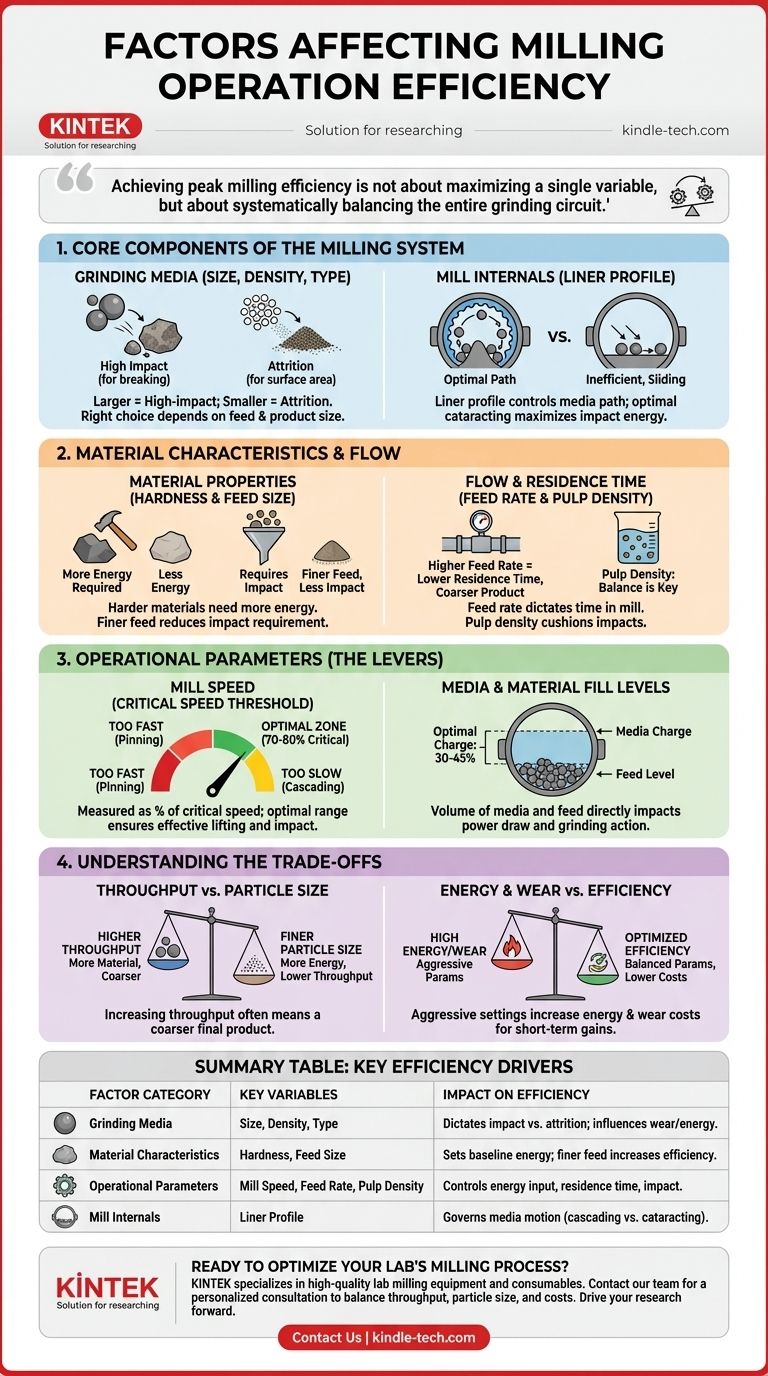

En resumen, la eficiencia de la molienda está determinada por una compleja interacción entre los medios de molienda, las características del material que se procesa, el diseño interno del molino y los parámetros operativos que usted controla. Los factores clave incluyen el tamaño y la densidad de las bolas, la velocidad del molino, la dureza del material de alimentación y la velocidad a la que el material fluye a través del sistema.

Alcanzar la máxima eficiencia de molienda no se trata de maximizar una sola variable, sino de equilibrar sistemáticamente todo el circuito de molienda. El objetivo es igualar el aporte de energía con los requisitos específicos de conminución de su material, minimizando el desperdicio en forma de calor, ruido y desgaste innecesario.

Los componentes principales del sistema de molienda

La configuración física de su molino es la base de su eficiencia. Estos elementos suelen ser fijos para una operación determinada, pero son fundamentales para comprenderlos.

Medios de molienda (tamaño, densidad y tipo)

Los medios de molienda —típicamente bolas de acero o cerámica— son el corazón de la operación. Sus propiedades dictan directamente la naturaleza de la acción de molienda.

Las bolas más grandes y densas crean fuerzas de alto impacto, ideales para romper partículas de alimentación gruesas. Las bolas más pequeñas crean más área superficial y favorecen la atrición (una acción de frotamiento o lijado), que es más efectiva para producir partículas muy finas.

La elección correcta depende del tamaño de su alimentación y del tamaño de producto objetivo. Usar bolas demasiado grandes desperdicia energía y puede causar un desgaste excesivo del revestimiento, mientras que las bolas demasiado pequeñas pueden no tener suficiente energía para romper el material de alimentación.

Componentes internos del molino (perfil del revestimiento)

Los revestimientos protegen la carcasa del molino del desgaste y, lo que es más importante, están diseñados para levantar los medios de molienda. El perfil del revestimiento controla cómo los medios caen o se deslizan.

Un perfil de revestimiento bien diseñado asegura que los medios sigan la trayectoria óptima —conocida como catarata— para maximizar la energía de impacto sobre el material. Los revestimientos desgastados reducen la acción de elevación, lo que hace que los medios se deslicen, disminuyendo drásticamente la eficiencia de molienda.

Características y flujo del material

El material que se está moliendo y cómo se mueve a través del molino son variables igualmente importantes que definen el rendimiento general del sistema.

Propiedades del material (dureza y tamaño de alimentación)

Las propiedades inherentes del material establecen la línea base para los requisitos de energía. Los materiales más duros requieren mucha más energía y tiempo para descomponerse que los más blandos.

El tamaño del material alimentado al molino también es crítico. Una alimentación más fina requiere menos energía de impacto para reducirse aún más, lo que permite el uso potencial de medios más pequeños y diferentes configuraciones operativas.

Flujo y tiempo de residencia (velocidad de alimentación y densidad de pulpa)

El tiempo de residencia es la cantidad de tiempo que el material permanece dentro del molino. Esto se controla principalmente por la velocidad de alimentación. Una mayor velocidad de alimentación reduce el tiempo de residencia, lo que puede aumentar el rendimiento pero puede resultar en un producto final más grueso.

En la molienda húmeda, la densidad de la pulpa (la relación de sólidos a líquido) es crucial. Si la pulpa es demasiado diluida, los medios chocarán entre sí en lugar de con el mineral. Si es demasiado espesa, amortiguará los impactos y reducirá la efectividad de la molienda.

Parámetros operativos (las palancas que usted controla)

Estas son las variables dinámicas que los operadores pueden ajustar para afinar el proceso de molienda y lograr una eficiencia óptima.

Velocidad del molino (el umbral de velocidad crítica)

La velocidad del molino es quizás el parámetro operativo más crítico. Se mide como un porcentaje de la velocidad crítica, la velocidad teórica a la que la fuerza centrífuga fijaría los medios de molienda a la carcasa interior del molino.

Operar al 70-80% de la velocidad crítica generalmente proporciona el mejor equilibrio, asegurando que los medios se eleven lo suficiente como para crear impactos potentes sin ser lanzados contra el revestimiento. Funcionar demasiado lento hace que los medios caigan por la superficie, lo que resulta en una molienda ineficiente.

Niveles de llenado de medios y material

El volumen de medios de molienda en el molino (la carga de medios) impacta directamente en el consumo de energía y la acción de molienda. Una carga típica está entre el 30-45% del volumen del molino.

De manera similar, el nivel de alimentación debe estar equilibrado. Muy poco material conduce a un desperdicio de energía y un alto desgaste por impactos de medios sobre medios y de medios sobre revestimiento. Demasiado material puede amortiguar la acción de molienda y reducir la eficiencia.

Comprendiendo las compensaciones

Optimizar un circuito de molienda es un ejercicio de gestión de prioridades contrapuestas. Mejorar una métrica a menudo se logra a expensas de otra.

Rendimiento vs. tamaño de partícula final

La compensación más común es entre la cantidad de material que se puede procesar (rendimiento) y cuán fino se vuelve (tamaño de partícula).

Lograr una molienda muy fina requiere más energía y un tiempo de residencia más largo, lo que inherentemente reduce el rendimiento general del circuito. Por el contrario, buscar el máximo rendimiento probablemente resultará en un producto final más grueso.

Consumo de energía vs. desgaste

Los parámetros operativos agresivos, como altas velocidades de molino y el uso de medios grandes y densos, aumentan tanto el consumo de energía como la tasa de desgaste de los revestimientos y de los propios medios.

Si bien estas configuraciones podrían aumentar el rendimiento a corto plazo, conllevan mayores costos operativos debido a mayores facturas de energía y una sustitución más frecuente de las piezas consumibles.

Tomando la decisión correcta para su objetivo

Su estrategia operativa debe alinearse con su objetivo principal. No existe una configuración "mejor" única; solo existe la mejor configuración para su objetivo específico.

- Si su enfoque principal es maximizar el rendimiento: Priorice una velocidad de alimentación y una velocidad de molino optimizadas, pero esté preparado para aceptar una molienda más gruesa y tasas de desgaste potencialmente más altas.

- Si su enfoque principal es lograr un tamaño de partícula muy fino: Concéntrese en aumentar el tiempo de residencia (menor velocidad de alimentación), utilizando medios más pequeños para la atrición, y aceptando una reducción en el rendimiento general.

- Si su enfoque principal es minimizar los costos operativos: Opere a la velocidad óptima en lugar de la máxima, supervise de cerca el desgaste del revestimiento y los medios para su reemplazo oportuno, y evite la sobremolienda ajustando el aporte de energía a su tamaño de partícula objetivo.

En última instancia, lograr una operación de molienda eficiente es un proceso de optimización continua y basada en datos en todos estos factores interconectados.

Tabla resumen:

| Categoría de factor | Variables clave | Impacto en la eficiencia |

|---|---|---|

| Medios de molienda | Tamaño, Densidad, Tipo | Dicta la fuerza de impacto vs. atrición; influye en el desgaste y el uso de energía. |

| Características del material | Dureza, Tamaño de alimentación | Establece el requisito de energía base; una alimentación más fina puede aumentar la eficiencia. |

| Parámetros operativos | Velocidad del molino, Velocidad de alimentación, Densidad de pulpa | Controla el aporte de energía, el tiempo de residencia y la efectividad del impacto. |

| Componentes internos del molino | Perfil del revestimiento | Gobierna el movimiento de los medios (cascada vs. catarata) para un impacto óptimo. |

¿Listo para optimizar su proceso de molienda y aumentar la productividad de su laboratorio?

KINTEK se especializa en equipos de molienda de laboratorio y consumibles de alta calidad. Nuestros expertos pueden ayudarle a seleccionar el molino y los medios de molienda adecuados para equilibrar perfectamente el rendimiento, el tamaño de partícula y los costos operativos para sus materiales y objetivos específicos.

Contacte a nuestro equipo hoy para una consulta personalizada y descubra cómo las soluciones de KINTEK pueden mejorar su eficiencia de molienda e impulsar su investigación.

Guía Visual

Productos relacionados

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

La gente también pregunta

- ¿Cuál es la función principal del proceso de molienda en las mezclas de LiCoO2/LSPS? Optimizar la conductividad de las baterías de estado sólido

- ¿Qué afecta la eficiencia de un molino de bolas? Optimice la velocidad de molienda, los medios y el material para un rendimiento máximo

- ¿Cuál es el mantenimiento preventivo de un molino de bolas? Garantizar el máximo tiempo de actividad y fiabilidad

- ¿Cuál es el tamaño de producto de un molino de bolas? Logre precisión a nivel de micrones para sus materiales

- ¿Por qué se requieren un sellado excelente y resistencia a la corrosión para la molienda en bola de WC-10Co? Garantizar resultados de mezcla de alta pureza