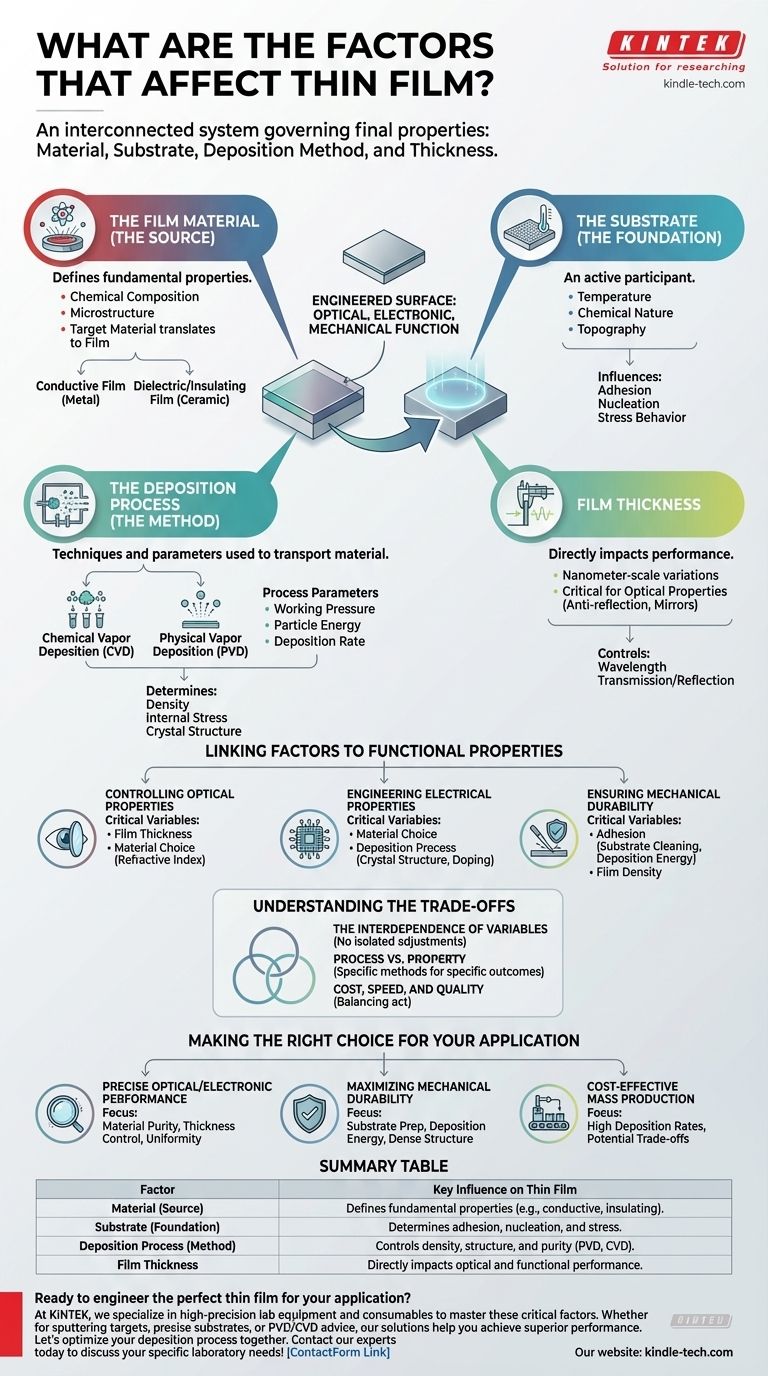

En esencia, las propiedades finales de una película delgada se rigen por una combinación de cuatro elementos críticos: el material que se deposita, el sustrato sobre el que se aplica, el método de deposición preciso utilizado para aplicarlo y el espesor final de la película. Estos factores no son independientes; forman un sistema interconectado donde un cambio en una variable puede alterar significativamente las otras y el resultado final.

Una película delgada no es simplemente una capa de pintura. Es una superficie diseñada donde la elección del material, la naturaleza del sustrato y la física del proceso de deposición deben controlarse con precisión para lograr una función óptica, electrónica o mecánica específica.

Los Pilares de la Ingeniería de Películas Delgadas

Para comprender realmente lo que afecta a una película delgada, debe verla como un sistema con tres pilares fundamentales: el material que está utilizando, la base sobre la que la está construyendo y el método que está utilizando para construirla.

El Material de la Película (La Fuente)

Las propiedades inherentes del material fuente, a menudo denominado material objetivo en los procesos de pulverización catódica (sputtering), son el punto de partida para las características de la película. Esta es su elección principal para definir la naturaleza fundamental de la película.

La composición química y la microestructura del material objetivo se traducen directamente en la película depositada. Un objetivo metálico producirá una película conductora, mientras que un objetivo cerámico producirá una dieléctrica o aislante.

El Sustrato (La Base)

El sustrato no es una superficie pasiva; es un participante activo en la formación de la película. Sus propiedades dictan cómo comienza a crecer la película, qué tan bien se adhiere y cómo se comporta bajo tensión.

Las características clave del sustrato incluyen su temperatura, naturaleza química y topografía. Estos factores influyen directamente en la adhesión y la nucleación inicial, el proceso mediante el cual los primeros átomos o moléculas comienzan a formar islas de crecimiento en la superficie.

Una falta de coincidencia en las propiedades, como la tasa de expansión térmica entre la película y el sustrato, puede crear tensión interna, haciendo que la película se agriete o se despegue.

El Proceso de Deposición (El Método)

El proceso de deposición es el conjunto de técnicas y parámetros utilizados para transportar el material desde la fuente hasta el sustrato. Esta es a menudo el área con la mayor cantidad de variables para controlar y optimizar.

Existen dos familias principales de tecnología de deposición:

- Deposición Química de Vapor (CVD): Utiliza gases precursores que reaccionan y se descomponen en la superficie del sustrato para formar la película. Las propiedades finales se controlan mediante los caudales de gas, la temperatura y la presión.

- Deposición Física de Vapor (PVD): Implica la transferencia física de material, por ejemplo, evaporando una fuente (evaporación) o bombardeando un objetivo con iones para desalojar átomos (pulverización catódica).

Dentro de cualquier método elegido, se debe gestionar con precisión una gran cantidad de parámetros del proceso. Estos incluyen la presión de trabajo, la energía de las partículas depositantes y la tasa de deposición general. Estas variables determinan la densidad, la tensión interna y la estructura cristalina de la película.

Vinculación de Factores con Propiedades Funcionales

El objetivo de controlar estos factores es producir una película con propiedades específicas y predecibles.

Control de Propiedades Ópticas

Para aplicaciones como recubrimientos antirreflectantes o espejos, el control del espesor de la película es primordial. Las variaciones de espesor en la escala de nanómetros pueden cambiar qué longitudes de onda de luz se transmiten o reflejan. La elección del material determina el índice de refracción de la película, otra variable óptica crítica.

Ingeniería de Propiedades Eléctricas

Para crear vías conductoras o capas aislantes, la elección del material es el factor principal. Sin embargo, el proceso de deposición también se puede utilizar para ajustar la conductividad controlando la estructura cristalina de la película o introduciendo intencionalmente átomos de impurezas en un proceso conocido como dopaje.

Asegurar la Durabilidad Mecánica

La durabilidad y la resistencia al rayado de una película dependen en gran medida de su adhesión al sustrato y de su densidad interna. Una fuerte adhesión se promueve mediante una cuidadosa limpieza del sustrato y la elección de un proceso de deposición que imparta alta energía a los átomos que llegan, incrustándolos de forma segura en la superficie.

Comprender las Compensaciones (Trade-offs)

La ingeniería de una película delgada es un acto de equilibrio, y ser consciente de las compensaciones inherentes es fundamental para el éxito.

Interdependencia de las Variables

No se puede ajustar un parámetro de forma aislada. Por ejemplo, aumentar la velocidad de deposición para mejorar el rendimiento de fabricación podría disminuir la densidad de la película, haciéndola menos duradera. Bajar la temperatura del sustrato para proteger un componente sensible podría resultar en una mala adhesión.

Proceso vs. Propiedad

Algunos métodos de deposición son más adecuados para resultados específicos. La pulverización catódica, por ejemplo, generalmente produce películas más densas con una adhesión más fuerte que la evaporación térmica. Sin embargo, también puede ser un proceso más lento y complejo. El método ideal es siempre una función de los requisitos de la aplicación.

Costo, Velocidad y Calidad

Los métodos de alto rendimiento y bajo costo pueden no proporcionar el control fino sobre la uniformidad del espesor o la pureza del material requerido para dispositivos ópticos o electrónicos de alto rendimiento. El nivel de rendimiento requerido de la película dictará la complejidad y el costo del proceso de fabricación.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por su objetivo principal.

- Si su enfoque principal es el rendimiento óptico o electrónico preciso: Sus variables críticas son la pureza del material y el control exacto del espesor y la uniformidad de la película.

- Si su enfoque principal es maximizar la durabilidad mecánica: Priorice la preparación del sustrato, la energía de deposición y los parámetros del proceso que promuevan una fuerte adhesión y una estructura de película densa.

- Si su enfoque principal es la producción en masa rentable: La elección del método de deposición se vuelve central, favoreciendo técnicas con altas tasas de deposición mientras se comprenden las posibles compensaciones en la calidad de la película.

Al comprender estos factores fundamentales, puede pasar de simplemente especificar un recubrimiento a diseñar intencionalmente una superficie de material funcional.

Tabla Resumen:

| Factor | Influencia Clave en la Película Delgada |

|---|---|

| Material (Fuente) | Define propiedades fundamentales (p. ej., conductor, aislante). |

| Sustrato (Base) | Determina la adhesión, la nucleación y la tensión. |

| Proceso de Deposición (Método) | Controla la densidad, la estructura y la pureza (PVD, CVD). |

| Espesor de la Película | Impacta directamente en el rendimiento óptico y funcional. |

¿Listo para diseñar la película delgada perfecta para su aplicación?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio de alta precisión y los consumibles que necesita para dominar estos factores críticos. Ya sea que necesite objetivos de pulverización catódica para propiedades de material específicas, sustratos con características precisas o asesoramiento experto sobre procesos PVD y CVD, nuestras soluciones están diseñadas para ayudarle a lograr un rendimiento óptico, electrónico y mecánico superior en sus películas delgadas.

Optimicemos su proceso de deposición juntos. Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Fabricante de piezas personalizadas de PTFE Teflon para palas de materiales químicos en polvo resistentes a ácidos y álcalis

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones