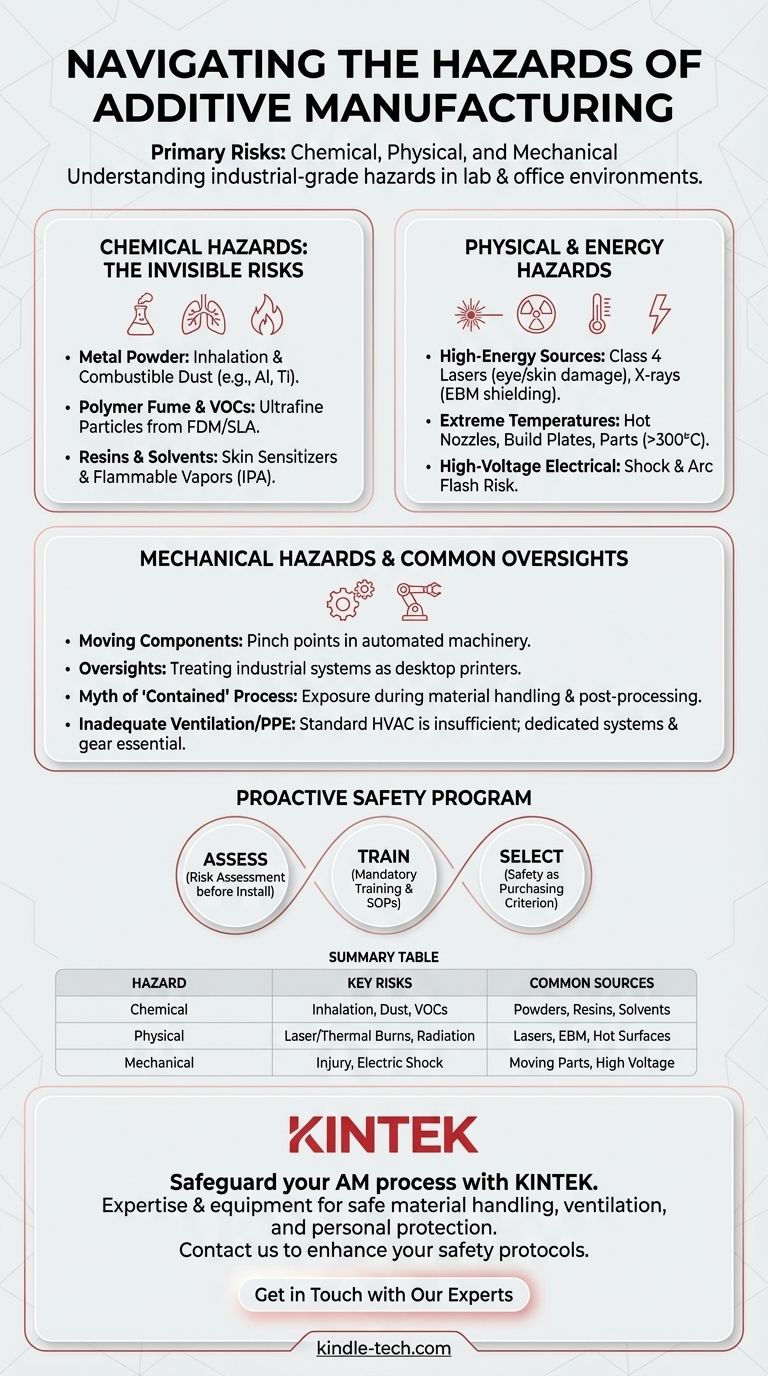

En resumen, los principales peligros de la fabricación aditiva se dividen en tres categorías: exposición química a polvos y humos, riesgos físicos de fuentes de alta energía como láseres y superficies calientes, y peligros mecánicos de los componentes móviles de las máquinas. Estos riesgos varían drásticamente según la tecnología y los materiales específicos que se utilicen, desde problemas menores con impresoras de escritorio hasta importantes peligros industriales con sistemas metálicos avanzados.

La fabricación aditiva combina de forma única los peligros del procesamiento químico, los sistemas de alta energía y la maquinaria automatizada en un solo proceso. El mayor descuido es subestimar estos riesgos de grado industrial, especialmente cuando la tecnología se implementa en un entorno de laboratorio u oficina.

Peligros químicos: los riesgos invisibles

Los peligros más frecuentemente subestimados en la fabricación aditiva son los químicos. Estos riesgos surgen de las materias primas utilizadas en el proceso de impresión y de los subproductos generados cuando esos materiales se calientan o curan.

Inhalación y explosividad de polvo metálico

Los polvos metálicos finos, especialmente los materiales reactivos como el aluminio, el titanio y el magnesio, plantean una doble amenaza. La inhalación de estas partículas microscópicas puede provocar daños respiratorios a largo plazo y una posible intoxicación por metales pesados.

Además, cuando estos polvos finos se dispersan en el aire, pueden crear una nube de polvo combustible. Una fuente de ignición, como una descarga estática o una chispa, puede desencadenar una explosión violenta. Esto hace que la manipulación y limpieza del polvo sean procedimientos de seguridad críticos.

Emisiones de humos de polímeros y COV

Los procesos que funden filamentos de plástico (FDM) o curan resina líquida (SLA, DLP) liberan emisiones al aire. Estas incluyen partículas ultrafinas (PUF), que pueden penetrar profundamente en los pulmones, y compuestos orgánicos volátiles (COV).

La exposición prolongada a estas emisiones en un espacio con ventilación inadecuada puede provocar irritación respiratoria y otros problemas de salud. Los compuestos específicos varían según el material, por lo que es esencial consultar la Hoja de Datos de Seguridad (SDS) de cada polímero.

Manipulación de resinas y disolventes

Las resinas fotopoliméricas utilizadas en la impresión SLA y DLP son sensibilizantes, lo que significa que el contacto repetido con la piel puede provocar reacciones alérgicas graves y quemaduras químicas. Siempre se debe evitar el contacto directo.

Además, los disolventes como el alcohol isopropílico (IPA), comúnmente utilizados para limpiar piezas terminadas, son altamente inflamables. Sus vapores pueden acumularse en espacios cerrados, creando un riesgo de incendio o explosión.

Peligros físicos y relacionados con la energía

La propia maquinaria contiene sistemas potentes que presentan peligros físicos inmediatos si no se siguen los protocolos de seguridad.

Fuentes de alta energía (láseres y haces de electrones)

Los sistemas de fusión de lecho de polvo metálico dependen de fuentes de energía de alta potencia. Los láseres de Clase 4 utilizados en la fusión selectiva por láser (SLM) pueden causar daños oculares permanentes inmediatos y quemaduras en la piel por exposición directa o incluso reflejada.

Los sistemas de fusión por haz de electrones (EBM) generan rayos X como subproducto de la operación. Estas máquinas requieren un blindaje adecuado para proteger a los operadores de la exposición a la radiación.

Temperaturas extremas y superficies calientes

Muchos procesos de FA implican altas temperaturas. Las boquillas de impresión, las placas de construcción calentadas y las piezas recién terminadas pueden estar lo suficientemente calientes como para causar quemaduras graves. Esto es particularmente cierto para los sistemas que imprimen con polímeros o metales de alto rendimiento, donde las temperaturas pueden superar varios cientos de grados Celsius.

Sistemas eléctricos de alto voltaje

Como toda maquinaria industrial, los sistemas de FA funcionan con electricidad de alto voltaje. Un mantenimiento o modificación inadecuados crean un riesgo significativo de descarga eléctrica o arco eléctrico. Solo personal capacitado y autorizado debe acceder a los componentes eléctricos internos.

Comprender los escollos y los descuidos comunes

Tratar un sistema de fabricación avanzado como un simple electrodoméstico de oficina es el error más común y peligroso. El contexto en el que opera la máquina es tan importante como la propia máquina.

La impresora de escritorio frente al sistema industrial

Una impresora FDM de escritorio en una oficina abierta presenta un riesgo relativamente bajo, principalmente relacionado con las emisiones de COV y las superficies calientes. Por el contrario, un sistema industrial de fusión de lecho de polvo metálico es un complejo sistema químico y energético que exige un entorno dedicado y controlado con infraestructura especializada.

El mito del proceso "contenido"

Los peligros no se limitan a la cámara de construcción. La mayor exposición a menudo ocurre durante la carga de material, la extracción de piezas y el posprocesamiento. Actividades como la recuperación y el tamizado de polvo metálico no utilizado, la limpieza de cubas de resina o el lijado de piezas terminadas liberan las mayores concentraciones de materiales peligrosos.

Ventilación y EPP inadecuados

El HVAC estándar de oficina es insuficiente para gestionar las emisiones químicas de la mayoría de los procesos de FA. Un sistema de ventilación y extracción dedicado es crucial. Además, el Equipo de Protección Personal (EPP), como respiradores, gafas de seguridad y guantes resistentes a productos químicos, no es opcional; es un requisito fundamental para operar estos sistemas de forma segura.

Cómo implementar un programa de seguridad proactivo

Una operación de FA segura se basa en la conciencia, la evaluación y los procedimientos establecidos. Su enfoque debe adaptarse a sus objetivos y entorno específicos.

- Si su enfoque principal es establecer una nueva instalación de FA: Realice una evaluación formal de riesgos para cada máquina antes de la instalación, consultando la documentación del fabricante y las Hojas de Datos de Seguridad del material para planificar las necesidades de ventilación, electricidad y EPP.

- Si su enfoque principal es garantizar la seguridad operativa diaria: Implemente programas de capacitación obligatorios y específicos para cada función y haga cumplir estrictamente los procedimientos operativos estándar (POE) para la operación de la máquina, la manipulación de materiales y el mantenimiento.

- Si su enfoque principal es seleccionar nueva tecnología de FA: Haga de la seguridad un criterio clave de compra evaluando las características de seguridad integradas del sistema, los enclavamientos y el compromiso del fabricante de proporcionar una guía de seguridad integral.

En última instancia, integrar la seguridad como un valor operativo central es lo que le permite liberar todo el potencial de la fabricación aditiva sin comprometer el bienestar de su equipo.

Tabla resumen:

| Categoría de peligro | Riesgos clave | Fuentes comunes |

|---|---|---|

| Químico | Toxicidad por inhalación, polvo combustible, emisiones de COV | Polvos metálicos, resinas poliméricas, disolventes (p. ej., IPA) |

| Físico | Daño ocular/cutáneo por láser, quemaduras por superficies calientes, radiación | Láseres de Clase 4, haces de electrones, placas de construcción calentadas |

| Mecánico | Lesiones por piezas móviles, descarga eléctrica | Maquinaria automatizada, sistemas eléctricos de alto voltaje |

Proteja su proceso de fabricación aditiva con KINTEK.

Navegar por los complejos peligros de la FA, desde polvos metálicos tóxicos hasta láseres de alta energía, requiere experiencia y el equipo adecuado. KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades precisas de laboratorios e instalaciones de I+D. Proporcionamos soluciones para la manipulación segura de materiales, ventilación y protección personal, ayudándole a mitigar riesgos y garantizar el cumplimiento.

Contáctenos hoy para discutir cómo podemos apoyar sus protocolos de seguridad y mejorar su eficiencia operativa. Construyamos juntos un entorno de fabricación más seguro.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Prensa Térmica Automática de Vacío con Pantalla Táctil

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

La gente también pregunta

- ¿Cuál es el proceso de calandrado? Una guía para la producción de películas plásticas de gran volumen

- ¿Qué es la técnica de extrusión de película soplada? Dominando la orientación biaxial para una resistencia superior de la película

- ¿Qué es el proceso de doble extrusión? Cree componentes multimateriales integrados

- ¿Cuál es el costo de la extrusión de película soplada? Desde $20K hasta sistemas de alta gama

- ¿Qué productos se fabrican con extrusión de película soplada? Desde bolsas de supermercado hasta láminas industriales