Aunque es muy eficaz para ciertas aplicaciones, las principales limitaciones de un molino de bolas son su alto consumo de energía, su lenta velocidad de procesamiento y el significativo ruido operacional. La acción mecánica que lo hace eficaz también introduce desafíos, incluyendo la contaminación por desgaste y el potencial daño térmico al material que se procesa.

Un molino de bolas es una herramienta potente para moler materiales duros y abrasivos hasta obtener un polvo muy fino. Sin embargo, esta potencia tiene un costo: es un proceso ineficiente propenso a un alto consumo de energía, desgaste de componentes y contaminación del material, lo que lo hace inadecuado para aplicaciones donde la velocidad, la pureza o la sensibilidad del material son las principales prioridades.

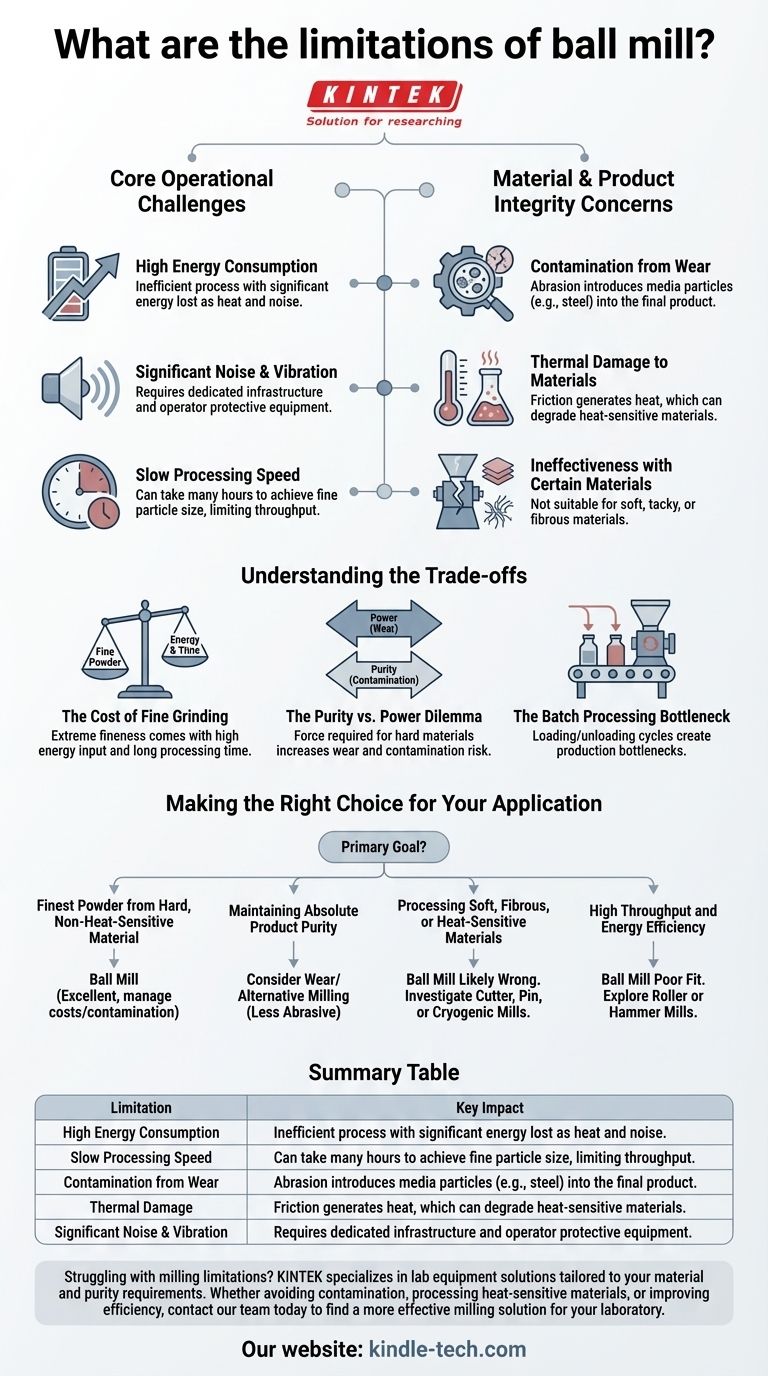

Desafíos Operacionales Fundamentales

El diseño de un molino de bolas, que se basa en el volteo de medios pesados dentro de un tambor giratorio, conduce a varias ineficiencias operacionales inherentes que deben considerarse.

Alto Consumo de Energía

El proceso de levantar y hacer caer en cascada los medios de molienda pesados (bolas de acero o cerámica) requiere una cantidad sustancial de energía. Gran parte de esta energía se pierde en forma de calor y ruido en lugar de convertirse directamente en la reducción del tamaño de las partículas, lo que lo convierte en un método intensivo en energía.

Ruido y Vibración Significativos

El impacto constante de los medios de molienda contra el material y la carcasa interior del molino genera un ruido y una vibración considerables. Esto a menudo requiere infraestructura dedicada, amortiguación de sonido y equipo de protección personal para los operadores.

Lenta Velocidad de Procesamiento

La molienda de bolas es fundamentalmente un proceso lento, basado en la atrición. Lograr el tamaño de partícula fino deseado puede llevar muchas horas, lo que limita el rendimiento y lo hace menos adecuado para entornos de producción de alto volumen y rápidos en comparación con otras tecnologías de molienda.

Preocupaciones sobre la Integridad del Material y del Producto

Más allá de los costos operativos, la acción de molienda en sí misma puede afectar negativamente el producto final, creando limitaciones basadas en las propiedades del material y la pureza requerida del resultado.

Contaminación por Desgaste

El proceso de molienda es altamente abrasivo, lo que provoca que tanto los medios de molienda como el revestimiento interior del molino se desgasten con el tiempo. Este desgaste introduce partículas finas de los medios (por ejemplo, acero, cerámica) en el producto, lo que es un punto crítico de falla para aplicaciones de alta pureza como productos farmacéuticos o electrónicos.

Daño Térmico a los Materiales

La fricción entre los medios de molienda y el producto genera un calor significativo dentro del molino. Esto puede degradar, fundir o alterar las propiedades químicas de materiales sensibles al calor, lo que lo convierte en una mala elección para ciertos polímeros, compuestos orgánicos o productos farmacéuticos.

Ineficacia con Ciertos Materiales

Los molinos de bolas sobresalen en la molienda de sustancias duras y quebradizas. Sin embargo, son en gran medida ineficaces para procesar materiales que son blandos, pegajosos o fibrosos. Estos materiales tienden a recubrir los medios de molienda o a aglomerarse en lugar de descomponerse en partículas más pequeñas.

Comprendiendo las Ventajas y Desventajas

Elegir un molino de bolas requiere sopesar su capacidad única para producir polvos finos frente a sus importantes inconvenientes operativos y de manejo de materiales.

El Costo de la Molienda Fina

La principal ventaja de un molino de bolas es su capacidad para producir polvos extremadamente finos (a menudo por debajo de 10 micras). La desventaja es la alta entrada de energía y el largo tiempo de procesamiento requerido para lograr esto, lo que hace que el costo por kilogramo de producto molido sea relativamente alto.

El Dilema Pureza vs. Potencia

La fuerza requerida para moler materiales muy duros y abrasivos es inmensa. Esta potencia conduce directamente al desgaste y la contaminación mencionados anteriormente. Debe decidir si el riesgo de contaminación es aceptable para su producto final.

El Cuello de Botella del Procesamiento por Lotes

Si bien la naturaleza cerrada de un molino de bolas es excelente para manipular materiales tóxicos de forma segura, opera principalmente como un proceso por lotes. La carga, el funcionamiento durante varias horas y luego la descarga crean un cuello de botella en la producción que los sistemas de molienda continua no tienen.

Tomando la Decisión Correcta para su Aplicación

Para determinar si las limitaciones de un molino de bolas son prohibitivas, evalúe su objetivo principal.

- Si su enfoque principal es lograr el polvo más fino posible a partir de un material duro y no sensible al calor: Un molino de bolas es un excelente candidato, siempre que pueda gestionar los costos de energía y el potencial de contaminación menor.

- Si su enfoque principal es mantener la pureza absoluta del producto: Debe considerar cuidadosamente el desgaste de los medios de molienda o buscar métodos de molienda alternativos que sean menos abrasivos.

- Si su enfoque principal es procesar materiales blandos, fibrosos o sensibles al calor: Un molino de bolas es probablemente la elección incorrecta, y debería investigar molinos de cuchillas, de pines o criogénicos en su lugar.

- Si su enfoque principal es un alto rendimiento y eficiencia energética: La baja velocidad y el alto consumo de energía de un molino de bolas lo hacen inadecuado; explore tecnologías como los molinos de rodillos o de martillos.

En última instancia, comprender estas limitaciones le permite alinear correctamente la tecnología con su material específico y sus objetivos de producción.

Tabla Resumen:

| Limitación | Impacto Clave |

|---|---|

| Alto Consumo de Energía | Proceso ineficiente con una pérdida significativa de energía en forma de calor y ruido. |

| Lenta Velocidad de Procesamiento | Puede llevar muchas horas lograr el tamaño de partícula fino, limitando el rendimiento. |

| Contaminación por Desgaste | La abrasión introduce partículas de medios (por ejemplo, acero) en el producto final. |

| Daño Térmico | La fricción genera calor, lo que puede degradar materiales sensibles al calor. |

| Ruido y Vibración Significativos | Requiere infraestructura dedicada y equipo de protección para el operador. |

¿Lucha con las limitaciones de su proceso de molienda actual? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones adaptadas a sus requisitos de material y pureza. Ya sea que necesite evitar la contaminación, procesar materiales sensibles al calor o mejorar la eficiencia, nuestros expertos pueden ayudarle a seleccionar la tecnología adecuada. Contacte a nuestro equipo hoy para discutir su aplicación específica y encontrar una solución de molienda más efectiva para su laboratorio.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino Planetario de Bolas de Alta Energía para Laboratorio, Máquina de Molienda de Tanque Horizontal

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Qué función realiza un molino de discos industrial para la caña de azúcar energética? Mejore sus rendimientos de pretratamiento hoy mismo

- ¿Cuál es el propósito específico del proceso de molienda fina-calcinación ligera-molienda fina en MgO? Maximizar la Densidad Sinterizada

- ¿Por qué se requiere un molino de bolas de laboratorio para la homogeneización de los residuos de lixiviación? Asegure resultados analíticos precisos

- ¿Cuál es la función de utilizar un mortero de ágata durante la etapa de mezcla de precursores de la síntesis de electrolitos sólidos de sulfuro?

- ¿Cuál es la función principal del proceso de molienda en la preparación de NCM-811 y beta-Li3PS4? Optimizar el rendimiento de la batería

- ¿Cuál es la función de un mortero de ágata en la síntesis de CoFe2O4? Lograr un procesamiento de polvo ultra puro y homogéneo

- ¿Por qué hemos utilizado la molienda planetaria (ball milling) para los materiales? Lograr una reducción precisa del tamaño de partícula y la síntesis de materiales

- ¿Por qué es importante la molienda en la preparación de muestras? Asegure resultados analíticos precisos y confiables