Si bien es un método sólido y rentable para ciertas aplicaciones, el moldeo por compresión no es una solución universal. Sus principales limitaciones se derivan de ciclos de producción más lentos, restricciones en la complejidad de las piezas y un mayor grado de mano de obra manual en comparación con procesos como el moldeo por inyección. Estos factores lo hacen menos adecuado para la fabricación de alto volumen de componentes intrincados.

El moldeo por compresión sobresale en la producción de piezas grandes, fuertes y relativamente simples, particularmente a partir de plásticos termoestables y compuestos. Sin embargo, sus compensaciones inherentes en velocidad, precisión y capacidad geométrica significan que a menudo es superado por otros métodos para tiradas de producción complejas y de gran volumen.

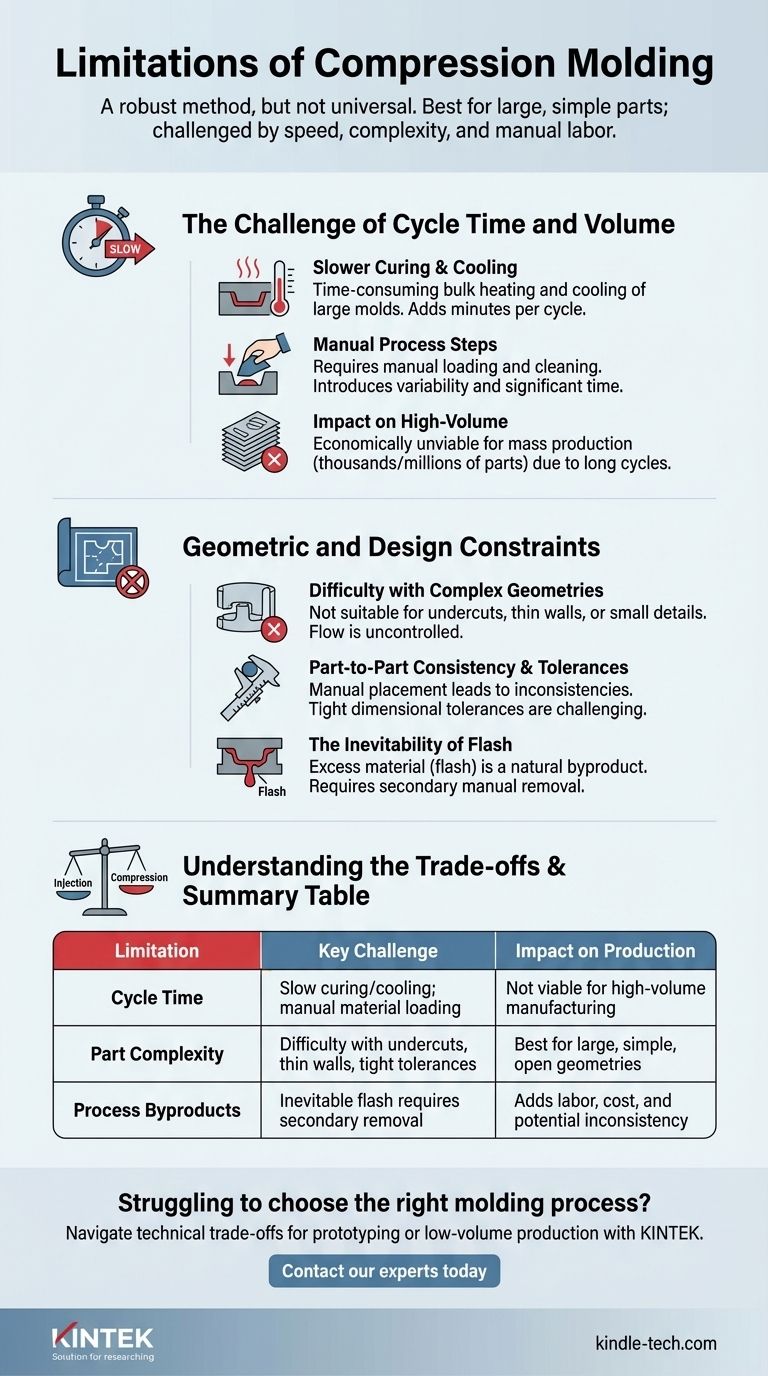

El desafío del tiempo de ciclo y el volumen

Una de las limitaciones más significativas del moldeo por compresión es su velocidad. El tiempo total requerido para producir una sola pieza, conocido como tiempo de ciclo, es considerablemente más largo que el de los procesos más automatizados.

Ciclos de curado y enfriamiento más lentos

El proceso implica calentar toda la masa del molde para curar el material y luego, a menudo, enfriarlo antes de que se pueda expulsar la pieza. Este calentamiento y enfriamiento masivo requiere mucho tiempo, especialmente con los moldes de acero grandes y pesados necesarios para producir piezas sustanciales.

A diferencia del moldeo por inyección, donde el material se calienta antes de entrar en un molde relativamente frío, el moldeo por compresión se basa en la transferencia térmica a través del propio molde, lo que añade minutos a cada ciclo.

Pasos manuales del proceso

El moldeo por compresión es a menudo un proceso semiautomático o manual. Un operario debe medir y colocar con precisión la carga de material (una preforma o polvo) en la cavidad del molde antes de cada ciclo.

Después del curado, se retira la pieza y el molde debe limpiarse de cualquier material residual o rebaba antes de que pueda comenzar el siguiente ciclo. Estos pasos manuales introducen variabilidad y añaden tiempo significativo.

Impacto en la producción de gran volumen

La combinación de largos tiempos de curado e intervención manual hace que el moldeo por compresión no sea económicamente viable para la producción en masa, donde se necesitan miles o millones de piezas rápidamente. Procesos como el moldeo por inyección están diseñados para un funcionamiento continuo, automatizado y de alta velocidad, lo que da como resultado un costo por pieza mucho menor en grandes volúmenes.

Restricciones geométricas y de diseño

La naturaleza fundamental del proceso (presionar material en una forma) impone límites claros a los tipos de piezas que se pueden fabricar con éxito.

Dificultad con geometrías complejas

El moldeo por compresión es más adecuado para piezas con geometrías relativamente simples y abiertas. El flujo del material bajo presión no está tan controlado como en el moldeo por inyección.

Características como socavaduras, paredes delgadas, orificios pequeños o nervaduras intrincadas son difíciles o imposibles de formar de manera confiable. Es posible que el material no fluya hacia estos detalles finos antes de que comience a curarse, lo que resulta en piezas incompletas o débiles.

Consistencia y tolerancias de pieza a pieza

Dado que la carga inicial de material a menudo se coloca a mano, ligeras variaciones en su posición o cantidad pueden provocar inconsistencias de una pieza a otra.

Esto hace que mantener tolerancias dimensionales estrictas sea un desafío. Si bien es suficiente para muchas aplicaciones, como carcasas eléctricas o paneles de carrocería de automóviles, no es adecuado para componentes de precisión donde las tolerancias se miden en milésimas de pulgada.

La inevitabilidad de la rebaba

Cuando el molde se cierra, el exceso de material se exprime de la cavidad a lo largo de la línea de partición. Este exceso, conocido como rebaba (flash), es un subproducto natural del proceso.

La rebaba debe eliminarse en una operación secundaria, generalmente a mano o con troqueles de recorte. Esto añade mano de obra, costo y otra fuente potencial de inconsistencia al flujo de trabajo de fabricación.

Comprender las compensaciones

Elegir un proceso de fabricación siempre implica equilibrar prioridades contrapuestas. Las limitaciones del moldeo por compresión se entienden mejor en contraste con su alternativa principal, el moldeo por inyección.

Moldeo por compresión frente a moldeo por inyección

El moldeo por inyección sobresale donde el moldeo por compresión flaquea: puede producir piezas altamente complejas y con tolerancias estrictas a velocidades muy altas. Sin embargo, requiere herramientas extremadamente caras y complejas.

La ventaja del moldeo por compresión radica en sus herramientas más simples, robustas y significativamente más baratas. Esto lo convierte en una opción rentable para la producción de bajo a medio volumen de piezas grandes donde la amortización de las herramientas es un factor de costo importante.

Idoneidad del material

El moldeo por compresión es excepcionalmente adecuado para materiales termoestables (como fenólicos, epoxis y siliconas) y compuestos reforzados con fibra (como SMC y BMC). El proceso permite que las fibras largas mantengan su orientación y longitud, produciendo piezas con resistencia y rigidez superiores que son difíciles de lograr con el moldeo por inyección.

¿Es el moldeo por compresión adecuado para su proyecto?

Responder a esto requiere evaluar los objetivos específicos de su proyecto en cuanto a volumen, complejidad, propiedades del material y costo.

- Si su enfoque principal es producir piezas grandes, simples y de alta resistencia: El moldeo por compresión es una excelente opción, especialmente para termoestables, compuestos y aplicaciones en las industrias automotriz, aeroespacial o eléctrica.

- Si su enfoque principal es la producción de gran volumen de piezas complejas con tolerancias estrictas: El moldeo por inyección es el proceso claro y superior para sus necesidades.

- Si su enfoque principal es minimizar la inversión inicial en herramientas para volúmenes bajos a medios: El moldeo por compresión ofrece una ventaja de costo significativa sobre el moldeo por inyección, siempre que pueda adaptarse a sus tiempos de ciclo más lentos y a las limitaciones de diseño.

En última instancia, las limitaciones del moldeo por compresión son características, no fallos; definen el nicho industrial específico donde el proceso proporciona un valor inigualable.

Tabla de resumen:

| Limitación | Desafío clave | Impacto en la producción |

|---|---|---|

| Tiempo de ciclo | Curado/enfriamiento lento; carga manual del material | No es viable para la fabricación de gran volumen |

| Complejidad de la pieza | Dificultad con socavaduras, paredes delgadas, tolerancias estrictas | Mejor para geometrías grandes, simples y abiertas |

| Subproductos del proceso | La rebaba inevitable requiere eliminación secundaria | Añade mano de obra, costo y posible inconsistencia |

¿Tiene dificultades para elegir el proceso de moldeo adecuado para su laboratorio o necesidades de producción?

Las limitaciones del moldeo por compresión resaltan la importancia de seleccionar el equipo correcto para su aplicación específica, ya sea para prototipado, producción de bajo volumen o trabajo con materiales especializados como compuestos termoestables.

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles robustos para apoyar sus procesos de investigación y fabricación. Podemos ayudarle a navegar estas compensaciones técnicas para encontrar la solución óptima para sus requisitos.

Optimicemos su flujo de trabajo juntos. ¡Contacte a nuestros expertos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

- Prensa Hidráulica de Laboratorio Manual para Uso en Laboratorio

- Prensa manual de calor

La gente también pregunta

- ¿Cómo contribuye una prensa hidráulica de laboratorio para pellets a la preparación de preformas de compuestos de matriz de aluminio 2024 reforzadas con bigotes de carburo de silicio (SiCw)?

- ¿Cómo facilitan las prensas hidráulicas de laboratorio la peletización de biomasa? Optimizar la densidad del biocombustible y prevenir la formación de escoria

- ¿Cuál es la importancia de aplicar una presión de 200 MPa con una prensa hidráulica de laboratorio para cerámicas compuestas?

- ¿Cuáles son las ventajas de usar una prensa manual hidráulica de laboratorio para pastillas en FTIR? Mejore sus datos espectrales

- ¿Cuál es la función de una prensa hidráulica de laboratorio en la fabricación de pellets de electrolito sólido de Beta-Al2O3?