En esencia, un molino de bolas logra la reducción del tamaño de las partículas a través de unos pocos componentes clave que trabajan en un sistema simple pero potente. Los tres componentes principales son la carcasa cilíndrica giratoria, los medios de molienda (bolas) contenidos en ella y el revestimiento protector en la superficie interior de la carcasa. La rotación de la carcasa eleva los medios, que luego caen y ruedan, moliendo el material mediante las fuerzas de impacto y atrición.

Comprender un molino de bolas no se trata solo de identificar sus partes. Se trata de reconocer cómo el material, el tamaño y la interacción de estos componentes se controlan con precisión para lograr un objetivo de molienda específico.

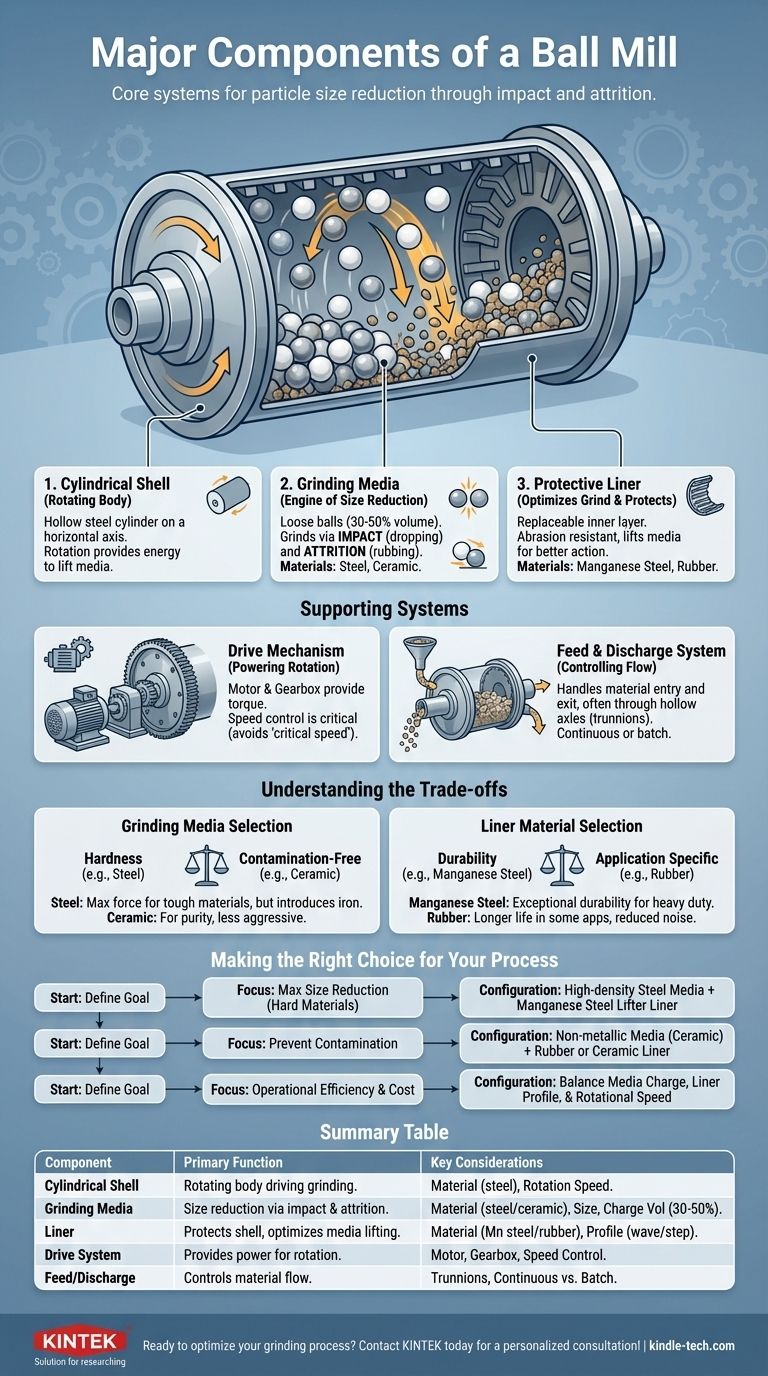

Los componentes principales y su función

La eficacia de un molino de bolas nace de la interacción entre sus principales partes estructurales y funcionales. Cada una se selecciona para soportar fuerzas extremas y desempeñar un papel específico en el proceso de molienda.

La carcasa cilíndrica: el cuerpo giratorio

La carcasa es el cuerpo principal del molino. Es un cilindro hueco, típicamente de acero, que gira sobre un eje horizontal o ligeramente inclinado.

Esta rotación es la fuerza impulsora de todo el proceso. Proporciona la energía necesaria para levantar los medios de molienda y crear el movimiento de volteo esencial para la reducción del tamaño.

Medios de molienda: el motor de la reducción de tamaño

Los medios de molienda son las bolas sueltas colocadas dentro de la carcasa, que suelen ocupar del 30% al 50% del volumen interno. Estas son las herramientas que realizan la molienda real.

A medida que la carcasa gira, los medios se elevan por el costado antes de caer en cascada y rodar hacia abajo. Esta acción tritura y muele el material objetivo a través de dos mecanismos principales:

- Impacto: Cuando las bolas caen desde cerca de la parte superior de la rotación, golpeando el material de abajo.

- Atrición: Cuando las bolas se frotan entre sí y con el material mientras se deslizan y ruedan.

Los medios están hechos de varios materiales, como acero con alto contenido de carbono, acero inoxidable o cerámica, según los requisitos de molienda y la sensibilidad a la contaminación.

El revestimiento: protección de la carcasa y optimización de la molienda

El revestimiento es una capa crítica y reemplazable fijada a la superficie interior de la carcasa. Cumple dos propósitos esenciales.

Primero, protege la carcasa de la intensa abrasión causada por los medios de volteo y el material que se está moliendo. Los revestimientos están hechos de materiales altamente resistentes a la abrasión como acero al manganeso o caucho especializado.

Segundo, el perfil del revestimiento está diseñado para ayudar a elevar los medios de molienda. Diferentes formas (por ejemplo, elevadores de onda o escalonados) mejoran la eficiencia de la acción de volteo, evitando el deslizamiento y asegurando que los medios se eleven eficazmente para un impacto máximo.

Los sistemas de apoyo

Aunque no forman parte de la acción de molienda principal, los sistemas de accionamiento y manipulación de materiales son esenciales para el funcionamiento del molino.

El mecanismo de accionamiento: alimentación de la rotación

Un potente motor eléctrico y conjunto de caja de cambios proporciona el par necesario para girar la pesada carcasa cargada.

La velocidad de rotación es un parámetro operativo crítico. Debe controlarse cuidadosamente para lograr un movimiento en cascada. Si la velocidad es demasiado alta (alcanzando la "velocidad crítica"), los medios se mantendrán contra la carcasa por la fuerza centrífuga y la molienda cesará.

Sistema de alimentación y descarga: control del flujo

El material debe poder entrar y salir del molino. Esto se maneja mediante los sistemas de alimentación y descarga, que a menudo están integrados en los ejes huecos (o muñones) sobre los que gira el molino.

En un sistema continuo, el material se alimenta por un extremo y fluye gradualmente hacia el otro a medida que se muele, saliendo una vez que alcanza la finura deseada.

Comprender las compensaciones

La selección de cada componente implica equilibrar el rendimiento, el costo y los requisitos específicos del producto final.

Medios de molienda: dureza vs. contaminación

La elección de los medios es una compensación fundamental. Las bolas de acero endurecido proporcionan la máxima fuerza de molienda y son ideales para materiales duros y abrasivos. Sin embargo, inevitablemente introducirán una ligera contaminación de hierro en el producto.

Para aplicaciones donde la pureza es primordial, como en productos farmacéuticos o ciertas cerámicas, se utilizan medios cerámicos (como alúmina o zirconia). Estos evitan la contaminación metálica, pero pueden no moler de forma tan agresiva y pueden ser más frágiles.

Material del revestimiento: durabilidad vs. aplicación

Los revestimientos de acero al manganeso ofrecen una durabilidad y resistencia al impacto excepcionales, lo que los convierte en el estándar para la molienda de minerales de alta resistencia. Sin embargo, son un factor de costo significativo.

Los revestimientos de caucho pueden ofrecer una vida útil más larga en aplicaciones específicas, reducir los niveles de ruido y a menudo se prefieren cuando se muele con medios de acero para optimizar la acción de elevación y reducir el desgaste del revestimiento. Sin embargo, tienen limitaciones de temperatura y compatibilidad química.

Tomar la decisión correcta para su proceso

Su objetivo específico dicta la configuración óptima de los componentes de su molino de bolas.

- Si su enfoque principal es la máxima reducción de tamaño de materiales duros: Probablemente necesitará medios de acero de alta densidad combinados con un revestimiento de barras elevadoras de acero al manganeso duradero para maximizar las fuerzas de impacto.

- Si su enfoque principal es evitar la contaminación del producto: Debe usar medios no metálicos, como bolas de cerámica, y considerar un revestimiento de caucho o incluso cerámico.

- Si su enfoque principal es la eficiencia operativa y el costo: Debe equilibrar cuidadosamente el nivel de carga de los medios, el perfil del revestimiento y la velocidad de rotación para minimizar el consumo de energía y el desgaste por tonelada de material procesado.

Al comprender cómo funcionan estos componentes juntos, puede configurar el molino de bolas de un simple molinillo a una herramienta de precisión para sus necesidades de procesamiento de materiales.

Tabla resumen:

| Componente | Función principal | Consideraciones clave |

|---|---|---|

| Carcasa cilíndrica | Cuerpo giratorio que impulsa la acción de molienda. | Material (acero), velocidad de rotación. |

| Medios de molienda | Realiza la reducción de tamaño mediante impacto y atrición. | Material (acero, cerámica), tamaño, volumen de carga (30-50%). |

| Revestimiento | Protege la carcasa y optimiza la elevación de los medios. | Material (acero al manganeso, caucho), perfil (onda, escalón). |

| Sistema de accionamiento | Proporciona potencia para girar la carcasa. | Motor, caja de cambios, control de velocidad. |

| Alimentación/Descarga | Controla el flujo de material hacia y desde el molino. | Muñones, operación continua vs. por lotes. |

¿Listo para optimizar su proceso de molienda? La configuración correcta del molino de bolas es fundamental para lograr el tamaño de partícula, la pureza y la eficiencia operativa deseados. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos molinos de bolas y consumibles adaptados a sus necesidades específicas, ya sea que requiera máxima durabilidad, molienda sin contaminación o eficiencia energética. Deje que nuestros expertos le ayuden a seleccionar la configuración perfecta. ¡Contacte a KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cuál es el tamaño de producto de un molino de bolas? Logre precisión a nivel de micrones para sus materiales

- ¿Cuáles son las desventajas de un molino de bolas? Alto consumo de energía, ruido y riesgos de contaminación

- ¿Cuál es el propósito de la molienda de bolas? Una herramienta versátil para la síntesis y modificación de materiales

- ¿Cuál es la función del equipo de molienda de bolas en la preparación de electrolitos NZSSP? Optimizar la síntesis de estado sólido NASICON

- ¿Cuál es el papel clave de un molino de bolas planetario para los objetivos de IZO? Lograr uniformidad a nivel atómico en la preparación del material