En esencia, operar un molino de bolas es un proceso sistemático de varios pasos. El procedimiento implica cargar el cilindro del molino con el material a moler, agregar el medio de molienda (como bolas de acero), cerrar la cámara de forma segura y hacer funcionar la máquina a una velocidad controlada. Una vez que se logra el tamaño de partícula deseado después de un tiempo determinado, la máquina se detiene y el producto terminado se descarga de forma segura.

La molienda efectiva en molino de bolas no se trata solo de seguir pasos mecánicos; se trata de comprender y controlar la física en juego. Dominar la relación entre la velocidad de rotación, el medio de molienda y la carga de material es lo que separa los resultados inconsistentes de la reducción precisa y repetible del tamaño de partícula.

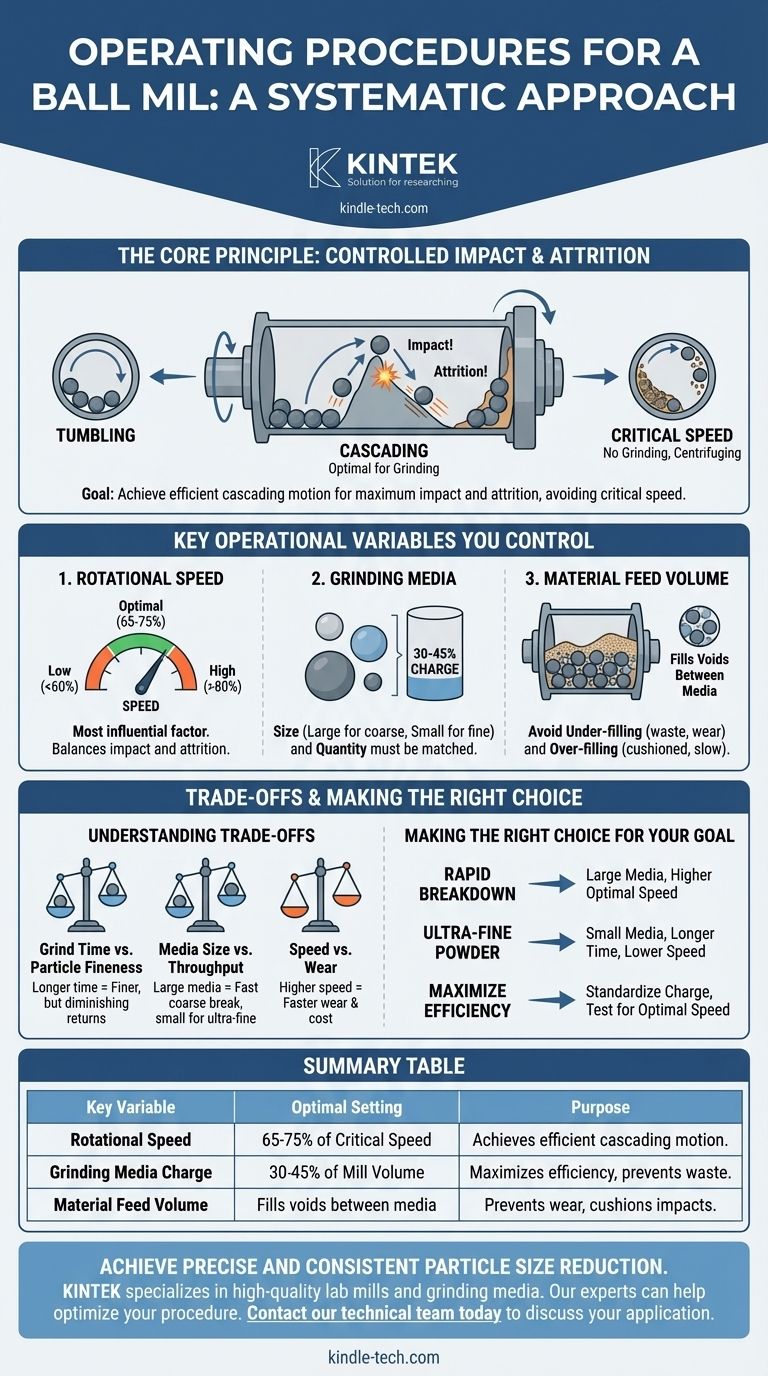

El principio central: impacto controlado y abrasión

Para operar un molino de bolas de manera efectiva, primero debe comprender su mecanismo de molienda. El objetivo no es el volteo aleatorio, sino un movimiento específico y energéticamente eficiente.

Del volteo al arrastre en cascada

A medida que el cilindro del molino gira, eleva el medio de molienda y el material. La clave es lograr un movimiento en cascada, donde las bolas son transportadas por el costado del cilindro y luego caen y golpean el material de abajo. Esta caída crea fuerzas de impacto de alta energía, que son el mecanismo principal para descomponer las partículas gruesas.

El papel de la abrasión

A medida que las bolas caen en cascada unas sobre otras, se produce una acción de molienda secundaria llamada abrasión. Esta es una fuerza de cizallamiento y fricción que es muy efectiva para reducir las partículas más pequeñas a un polvo muy fino. La combinación de impacto y abrasión asegura una molienda eficiente en un rango de tamaños de partícula.

Velocidad crítica: el concepto más importante

Si el molino gira demasiado lento, las bolas solo rodarán en el fondo, lo que resultará en una molienda ineficiente. Si gira demasiado rápido, alcanzará la velocidad crítica, donde la fuerza centrífuga adhiere las bolas y el material a la pared del cilindro. En este estado, no ocurre ningún impacto y la molienda cesa por completo.

Variables operativas clave que usted controla

Su capacidad para producir un producto consistente depende de cómo gestione tres variables críticas. Cada paso del procedimiento es una oportunidad para establecer estos parámetros correctamente.

1. Velocidad de rotación

La velocidad de operación es el factor más influyente y generalmente se establece como un porcentaje de la velocidad crítica calculada.

- Velocidad baja (menos del 60% de la crítica): Maximiza la abrasión pero minimiza el impacto. Útil para la molienda muy fina donde romper partículas grandes no es la prioridad.

- Velocidad óptima (65-75% de la crítica): Este rango proporciona el mejor equilibrio entre impacto y abrasión para la mayoría de las aplicaciones, creando un movimiento en cascada eficiente.

- Velocidad alta (más del 80% de la crítica): La máquina se acerca a la centrifugación, lo que reduce el impacto y la eficiencia mientras aumenta drásticamente el desgaste del revestimiento y los medios del molino.

2. Medio de molienda

Las bolas en sí mismas son una herramienta crítica. Su tamaño, material y cantidad deben coincidir con el trabajo.

- Tamaño del medio: Se utilizan bolas grandes para descomponer material de alimentación grueso y grande. Las bolas más pequeñas son más eficientes en la molienda fina porque crean más puntos de contacto y reducen el espacio vacío entre los medios.

- Carga del medio: Esto se refiere al volumen del cilindro del molino llenado por las bolas, típicamente alrededor del 30-45%. Una carga demasiado baja reduce la eficiencia de molienda, mientras que una carga demasiado alta puede inhibir el movimiento y amortiguar los impactos.

3. Volumen de alimentación del material

La cantidad de material que carga en el molino también es crucial. El material llena los espacios vacíos entre las bolas de molienda.

- Subllenado: Conduce a un desperdicio de energía, ya que las bolas golpean principalmente entre sí, lo que provoca un desgaste excesivo de los medios y el revestimiento.

- Sobrellenado: Amortigua el impacto de los medios de molienda, lo que ralentiza drásticamente la reducción del tamaño de las partículas.

Comprender las compensaciones

Cada elección operativa implica una compensación. Reconocerlas es clave para la solución de problemas y la optimización del proceso.

Tiempo de molienda frente a finura de partícula

Tiempos de molienda más largos producirán un producto más fino, pero con rendimientos decrecientes. En cierto punto, gastará una energía significativa para un cambio muy pequeño en el tamaño de la partícula. El sobre-molido también puede provocar a veces la aglomeración de partículas.

Tamaño del medio frente a rendimiento

Usar medios grandes descompondrá rápidamente un material de alimentación grueso, pero no podrá producir un producto ultrafino de manera eficiente. Por el contrario, usar medios pequeños desde el principio en un material de alimentación grueso resultará en un proceso muy lento e ineficiente. Para una reducción significativa del tamaño, un proceso de dos etapas (medio grueso y luego fino) suele ser el óptimo.

Velocidad frente a desgaste

Operar a velocidades más altas puede acortar el tiempo de molienda, pero acelerará el desgaste del revestimiento del molino y de las propias bolas de molienda. Esto aumenta los costos de mantenimiento y los gastos de consumibles con el tiempo.

Tomar la decisión correcta para su objetivo

Su procedimiento operativo estándar debe ajustarse en función de su objetivo principal.

- Si su enfoque principal es la descomposición rápida de material grueso: Utilice medios de molienda más grandes y opere en el extremo superior del rango de velocidad óptimo (alrededor del 75% de la velocidad crítica).

- Si su enfoque principal es lograr un polvo ultrafino: Utilice medios de molienda más pequeños y un tiempo de molienda más largo, potencialmente a una velocidad ligeramente menor para favorecer la abrasión.

- Si su enfoque principal es maximizar la eficiencia y la consistencia: Estandarice su carga de medios y volumen de material, y realice pruebas para identificar la velocidad óptima precisa para su material específico.

Al ir más allá de una simple lista de verificación y comprender estos principios básicos, usted obtiene un control preciso sobre la calidad y la consistencia de su producto final.

Tabla de resumen:

| Variable operativa clave | Configuración óptima | Propósito |

|---|---|---|

| Velocidad de rotación | 65-75% de la velocidad crítica | Logra un movimiento en cascada eficiente para impacto y abrasión. |

| Carga del medio de molienda | 30-45% del volumen del molino | Maximiza la eficiencia de molienda y previene el desperdicio de energía. |

| Volumen de alimentación del material | Llena los vacíos entre los medios | Previene el desgaste excesivo y amortigua los impactos. |

Logre una reducción de tamaño de partícula precisa y consistente en su laboratorio.

Operar un molino de bolas de manera efectiva requiere el equipo adecuado y orientación experta. KINTEK se especializa en molinos de laboratorio de alta calidad, medios de molienda y consumibles, proporcionando las herramientas confiables que necesita para dominar su proceso de molienda.

Nuestros expertos pueden ayudarle a seleccionar el molino perfecto y optimizar su procedimiento para su material específico y el tamaño de partícula deseado.

Contacte a nuestro equipo técnico hoy mismo para discutir su aplicación y asegurar su éxito en la molienda.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Por qué se recomiendan los tarros de molienda y las bolas de molienda de zirconia (ZrO2) para el procesamiento de electrolitos de sulfuro como el Li6PS5Cl?

- ¿Cuál es el beneficio de usar frascos y bolas de carburo de tungsteno (WC) para molienda? Lograr una alta eficiencia de molienda de alta energía

- ¿Por qué se prefieren el nitruro de silicio o la zirconia para moler precursores de yodo-vanadato-plomo? Asegure resultados de alta pureza

- ¿Por qué es necesario utilizar recipientes de molienda de bolas de zirconio y medios de molienda durante la preparación de polvos cerámicos compuestos de carburo de silicio (SiC)/alúmina reforzada con zirconio (ZTA)?

- ¿Cuáles son las ventajas de los frascos de molino de bolas de poliuretano para el nitruro de silicio? Garantice la pureza y evite la contaminación metálica