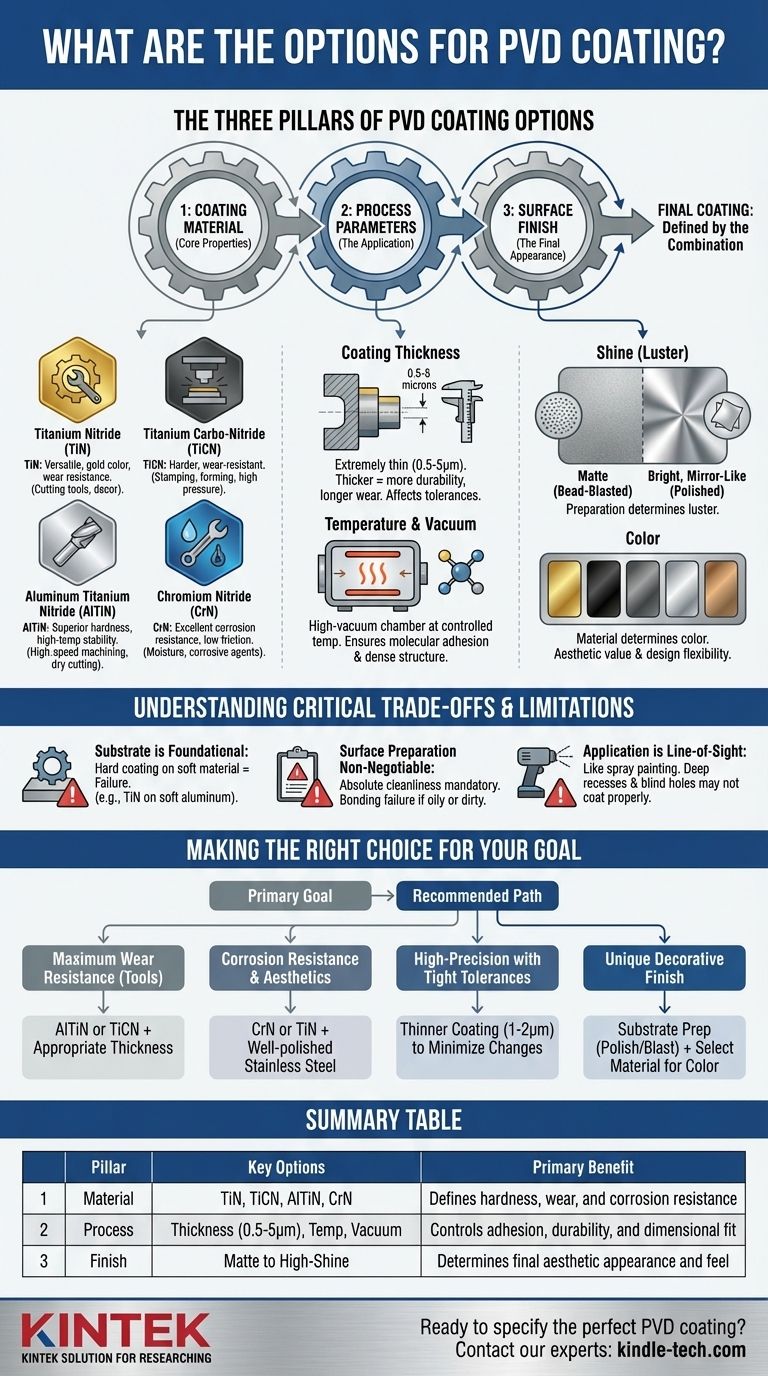

Las opciones principales para el recubrimiento PVD se entienden mejor no como una simple lista, sino como una combinación de tres variables clave: el material de recubrimiento en sí, los parámetros del proceso utilizados para aplicarlo y el acabado superficial final. El material dicta las propiedades centrales del recubrimiento, como la dureza y la resistencia a la corrosión, mientras que los parámetros del proceso controlan su espesor y adhesión. El acabado final determina el aspecto y la sensación estética, desde una textura mate hasta un brillo metálico de alto brillo.

Elegir el recubrimiento PVD correcto no se trata de seleccionar de un catálogo. Es una decisión de ingeniería que requiere que primero defina su objetivo principal —ya sea durabilidad, resistencia a la corrosión o estética— y luego especifique la combinación de material, proceso y acabado que lo logre.

Los Tres Pilares de las Opciones de Recubrimiento PVD

Para comprender sus opciones, es útil dividirlas en tres pilares fundamentales. El recubrimiento final en su producto es un resultado directo de las decisiones tomadas dentro de cada una de estas categorías.

Pilar 1: Material del Recubrimiento (Las Propiedades Centrales)

El material depositado sobre el sustrato determina las características fundamentales de rendimiento del recubrimiento. Aunque existen muchas variaciones, la mayoría se encuentran en unas pocas familias comunes.

- Nitruro de Titanio (TiN): Es un recubrimiento versátil de uso general conocido por su color dorado, buena dureza y excelente resistencia al desgaste. Se utiliza a menudo en herramientas de corte y para acabados decorativos.

- Carbón-Nitruro de Titanio (TiCN): Más duro y resistente al desgaste que el TiN, el TiCN es ideal para aplicaciones de corte, estampado y conformado donde existen fricción y presión extremas.

- Nitruro de Aluminio y Titanio (AlTiN): Esta familia de recubrimientos ofrece una dureza superior y estabilidad a altas temperaturas, lo que lo convierte en la mejor opción para el mecanizado a alta velocidad y aplicaciones de corte en seco.

- Nitruro de Cromo (CrN): Con excelente resistencia a la corrosión, baja fricción y buena adhesión, el CrN se utiliza a menudo en entornos donde las piezas están expuestas a humedad o agentes corrosivos. También es menos propenso a adherirse a ciertos materiales.

Pilar 2: Parámetros del Proceso (La Aplicación)

La forma en que se aplica el material es tan crítica como el material en sí. Estos parámetros se controlan durante el proceso de recubrimiento.

- Espesor del Recubrimiento: Los recubrimientos PVD son extremadamente delgados, típicamente oscilan entre 0.5 y 5 micras. Un recubrimiento más grueso generalmente proporciona más durabilidad y una vida útil más larga, pero también puede afectar las dimensiones finales y las tolerancias de la pieza.

- Temperatura y Vacío: El proceso se lleva a cabo en una cámara de alto vacío a una temperatura controlada. Estos factores son críticos para asegurar una fuerte adhesión a nivel molecular y crear una estructura de recubrimiento densa y uniforme.

Pilar 3: Acabado Superficial (La Apariencia Final)

El aspecto final de la pieza es una combinación del recubrimiento en sí y la preparación del sustrato antes del recubrimiento.

- Brillo (Lustre): Una pieza que se granalla antes del recubrimiento tendrá un acabado satinado o mate. Una pieza que se pule intensamente antes del recubrimiento resultará en un acabado brillante, similar a un espejo.

- Color: El material de recubrimiento en sí determina la paleta de colores. El TiN produce tonos dorados, mientras que otros materiales pueden crear tonos de negro, gris, plata y bronce. Esto proporciona un valor estético significativo y flexibilidad de diseño.

Comprender las Compensaciones Críticas y las Limitaciones

El PVD es una tecnología potente, pero no es una "solución mágica". Comprender sus limitaciones inherentes es crucial para una implementación exitosa.

El Sustrato es Fundamental

Las propiedades del recubrimiento PVD están fuertemente influenciadas por el material al que se aplica, conocido como sustrato. Un recubrimiento duro sobre un sustrato blando es como poner una capa de vidrio sobre una esponja: el recubrimiento se agrietará y fallará bajo presión porque el material subyacente no puede soportarlo.

Por ejemplo, un recubrimiento TiN aumenta significativamente la resistencia de una aleación de titanio fuerte, pero proporcionaría poco beneficio funcional si se aplicara a un aluminio blando.

La Preparación de la Superficie es Innegociable

El proceso PVD se basa en la unión molecular. Cualquier aceite, residuo u oxidación en la superficie evitará que el recubrimiento se adhiera correctamente, lo que provocará descascarillado, bajo rendimiento y defectos cosméticos.

La limpieza absoluta de la superficie y el pretratamiento adecuado son obligatorios para un resultado exitoso.

La Aplicación es de Línea de Visión

Piense en el proceso PVD como pintar con aerosol. El material de recubrimiento viaja en línea recta desde la fuente hasta la pieza. Esto significa que los huecos profundos, los canales internos y los agujeros ciegos no se recubrirán de manera uniforme, o no se recubrirán en absoluto.

Los diseños deben tener en cuenta esta naturaleza de línea de visión. Los agujeros roscados herméticamente sellados, por ejemplo, pueden atrapar aire y arruinar el recubrimiento en esa área.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar la opción PVD correcta, comience por definir su requisito más crítico.

- Si su enfoque principal es la máxima resistencia al desgaste para herramientas: Elija un material duro como AlTiN o TiCN y especifique un espesor apropiado para el uso previsto de la herramienta.

- Si su enfoque principal es la resistencia a la corrosión y la estética: Un recubrimiento CrN o TiN sobre una pieza de acero inoxidable bien pulida es una excelente opción.

- Si su enfoque principal son componentes de alta precisión con tolerancias estrictas: Opte por un recubrimiento más delgado (por ejemplo, 1-2 micras) para minimizar los cambios dimensionales y asegurar que todas las características críticas permanezcan dentro de las especificaciones.

- Si su enfoque principal es un acabado decorativo único: Concéntrese en la preparación del sustrato (pulido frente a granallado) para lograr el lustre deseado, y luego seleccione un material según su preferencia de color.

Al alinear su objetivo principal con la combinación correcta de material, proceso y acabado, puede aprovechar el recubrimiento PVD como una herramienta de ingeniería precisa y poderosa.

Tabla Resumen:

| Pilar | Opciones Clave | Beneficio Principal |

|---|---|---|

| Material | TiN, TiCN, AlTiN, CrN | Define la dureza, el desgaste y la resistencia a la corrosión |

| Proceso | Espesor (0.5-5µm), Temperatura, Vacío | Controla la adhesión, la durabilidad y el ajuste dimensional |

| Acabado | Mate (granallado) a Alto Brillo (pulido) | Determina la apariencia estética y la sensación final |

¿Listo para especificar el recubrimiento PVD perfecto para su aplicación?

KINTEK se especializa en equipos de laboratorio de precisión y consumibles para ingeniería de superficies. Ya sea que esté desarrollando herramientas de corte, dispositivos médicos o productos de consumo de alta gama, nuestra experiencia garantiza que seleccione la combinación óptima de material, proceso y acabado para lograr un rendimiento y una estética superiores.

Contacte a nuestros expertos hoy mismo para discutir los requisitos de su proyecto y descubrir cómo KINTEK puede mejorar la durabilidad, la resistencia a la corrosión y el atractivo visual de su producto.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto