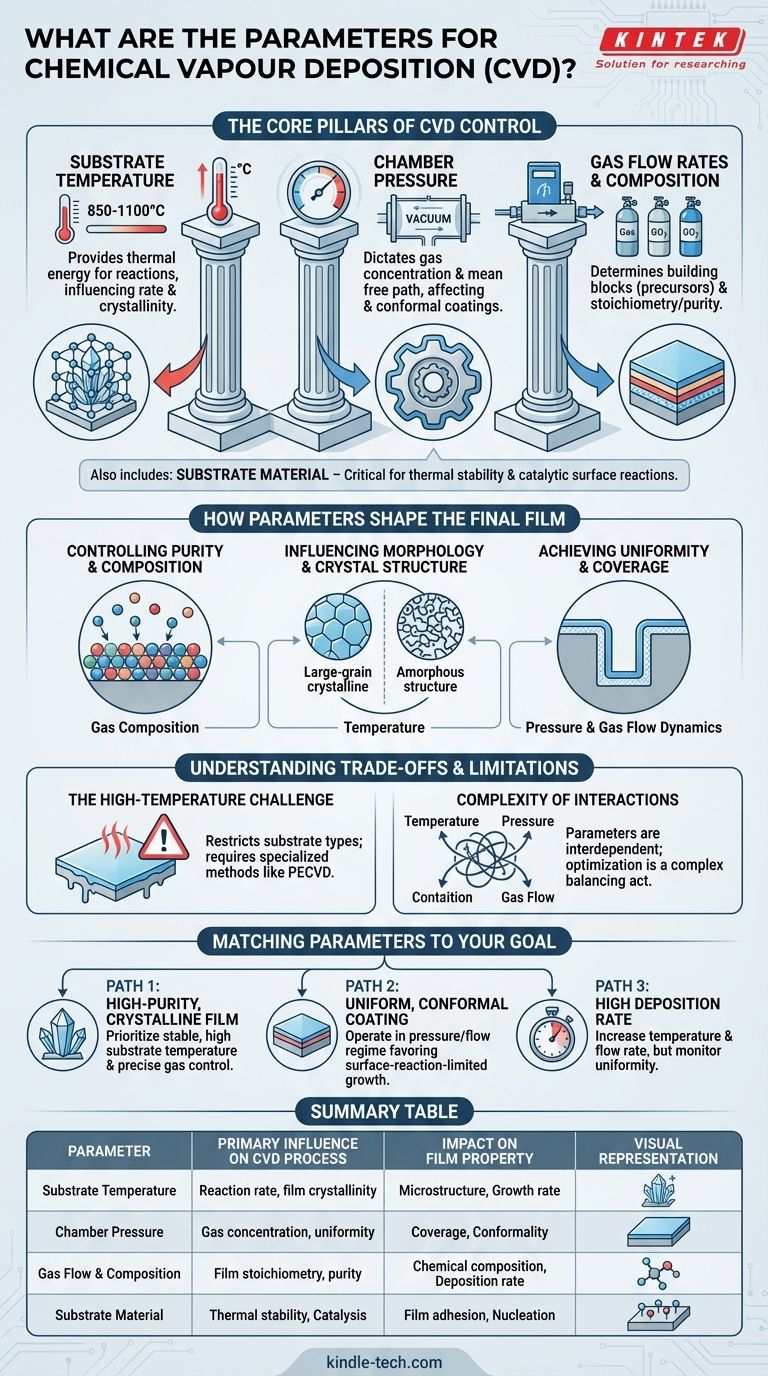

Los parámetros principales para la Deposición Química de Vapor (CVD) son la temperatura del sustrato, la presión de la cámara y los caudales y la composición de los gases reactivos. Estas variables se controlan con precisión para gestionar las reacciones químicas que dan como resultado la deposición de una película delgada de alta calidad sobre la superficie de un sustrato.

En esencia, controlar un proceso de CVD no se trata de establecer un solo parámetro, sino de comprender y equilibrar la interacción entre la temperatura, la presión y la química del gas. Dominar este equilibrio es lo que permite la ingeniería precisa de las propiedades de una película, desde su composición química hasta su estructura cristalina.

Los Pilares Fundamentales del Control de CVD

Para comprender cómo lograr un resultado deseado con CVD, primero debe comprender las palancas fundamentales que puede accionar. Cada parámetro influye directamente en las distintas etapas del proceso de deposición, incluido el transporte de reactivos, la reacción superficial y la eliminación de subproductos.

Temperatura del Sustrato

La temperatura es, sin duda, el parámetro más crítico en CVD. Proporciona la energía térmica necesaria para iniciar y mantener las reacciones químicas en la superficie del sustrato.

La temperatura elegida influye directamente en las velocidades de reacción, la estructura cristalina (cristalinidad) de la película depositada y la difusión de átomos en la superficie. Como se señala en las limitaciones del proceso, la CVD convencional a menudo requiere temperaturas muy altas, típicamente entre 850-1100°C.

Presión de la Cámara

La presión dentro del reactor de CVD determina la concentración y el camino libre medio de las moléculas de gas. Esto tiene un efecto profundo en el mecanismo de deposición y la calidad de la película resultante.

Las presiones más bajas pueden aumentar la difusividad del gas, lo que lleva a recubrimientos más uniformes, mientras que las presiones más altas pueden aumentar las tasas de deposición. El régimen de presión es un factor clave para lograr recubrimientos conformes en superficies complejas y sin línea de visión.

Caudales y Composición del Gas

Los gases específicos utilizados (precursores) y sus caudales determinan los bloques de construcción disponibles para la película. La composición, o la relación de diferentes gases reactivos, controla directamente la estequiometría y la pureza del depósito final.

Ajustar el caudal gestiona el suministro de reactivos a la superficie. Un caudal demasiado bajo puede agotar la reacción, mientras que un caudal demasiado alto puede conducir a un uso ineficiente de los precursores y a reacciones en fase gaseosa lejos del sustrato.

Material del Sustrato

Aunque no es una variable de proceso ajustable, el sustrato en sí mismo es un parámetro crítico. Su composición material debe ser capaz de soportar las altas temperaturas del proceso sin degradarse.

Además, la superficie del sustrato puede desempeñar un papel catalítico en las reacciones químicas, influyendo directamente en la nucleación y las etapas iniciales del crecimiento de la película.

Cómo los Parámetros Moldean la Película Final

El poder de la CVD proviene de su capacidad para producir una vasta gama de materiales con propiedades adaptadas. Esto se logra manipulando los parámetros centrales para influir en características específicas de la película.

Control de la Pureza y la Composición

La composición química de la película depositada se controla principalmente por la composición del gas. Al introducir gases precursores específicos en proporciones precisas, se pueden crear aleaciones, compuestos y capas cerámicas multicomponente con alta pureza.

Influencia en la Morfología y la Estructura Cristalina

La temperatura es el factor dominante para determinar la microestructura de la película. Las temperaturas más altas generalmente promueven el crecimiento de granos cristalinos más grandes y mejor ordenados, mientras que las temperaturas más bajas pueden dar como resultado estructuras amorfas o de grano fino.

Logro de Uniformidad y Cobertura

Lograr un recubrimiento uniforme, especialmente en formas complejas, depende de un equilibrio entre la presión y la dinámica del flujo de gas. Esto asegura que los gases reactivos puedan difundirse y adsorberse uniformemente en toda la superficie, una ventaja clave del método CVD.

Comprensión de las Ventajas y Limitaciones

Aunque potente, el proceso de CVD se rige por un conjunto de ventajas y limitaciones que son críticas de comprender para una implementación exitosa.

El Desafío de la Alta Temperatura

La limitación más significativa de muchos procesos de CVD es la alta temperatura de reacción. Este requisito restringe los tipos de materiales de sustrato que se pueden usar, ya que muchos materiales no pueden soportar tales cargas térmicas sin fundirse, deformarse o degradarse.

Se han desarrollado técnicas como la CVD asistida por plasma o por láser específicamente para reducir esta temperatura de deposición requerida, ampliando el rango de sustratos aplicables.

Complejidad de las Interacciones

Los parámetros del proceso no son variables independientes. Un cambio en la temperatura afectará la presión óptima; un ajuste en el flujo de gas puede requerir un nuevo punto de ajuste de temperatura. Esta interdependencia significa que la optimización del proceso es un complejo acto de equilibrio, no un ajuste simple y lineal.

Coincidencia de Parámetros con su Objetivo

Los ajustes ideales para su proceso de CVD dependen completamente de su objetivo. Utilice estos principios como guía inicial para el desarrollo del proceso.

- Si su enfoque principal es una película cristalina de alta pureza: Priorice temperaturas de sustrato estables y altas y un control preciso y consistente sobre la composición y pureza del gas.

- Si su enfoque principal es un recubrimiento uniforme y conforme en una pieza compleja: Opere en un régimen de presión y flujo de gas que favorezca el crecimiento limitado por la reacción superficial, asegurando que los reactivos lleguen a todas las superficies antes de reaccionar.

- Si su enfoque principal es una alta tasa de deposición: Probablemente necesitará aumentar tanto la temperatura del sustrato como el caudal de gases reactivos, pero prepárese para monitorear posibles disminuciones en la uniformidad o calidad de la película.

Al comprender estos parámetros, transforma la CVD de un complejo proceso químico en una herramienta de fabricación altamente controlable y precisa.

Tabla Resumen:

| Parámetro | Influencia Principal en el Proceso de CVD |

|---|---|

| Temperatura del Sustrato | Velocidad de reacción, cristalinidad de la película y microestructura |

| Presión de la Cámara | Concentración de gas, uniformidad y cobertura conforme |

| Flujo y Composición del Gas | Estequiometría de la película, pureza y tasa de deposición |

| Material del Sustrato | Estabilidad térmica y reacciones catalíticas de la superficie |

¿Listo para Optimizar su Proceso de CVD?

Dominar el equilibrio de temperatura, presión y química del gas es clave para producir películas delgadas de alto rendimiento. KINTEK se especializa en proporcionar el equipo de laboratorio preciso y los consumibles necesarios para controlar estos parámetros críticos de CVD de manera efectiva.

Ya sea que esté desarrollando nuevos materiales o ampliando la producción, nuestra experiencia puede ayudarlo a lograr una calidad, uniformidad y pureza superiores de la película. Contacte a nuestros expertos hoy a través de nuestro formulario para discutir cómo podemos apoyar las necesidades específicas de CVD de su laboratorio y mejorar los resultados de su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza