Los parámetros principales del proceso del molino de bolas son la velocidad de rotación del cilindro, las características de los medios de molienda (tamaño, material y cantidad) y las propiedades del material que se está moliendo. Estos factores no son independientes; trabajan juntos dentro de los límites físicos del molino para determinar la eficiencia y el tamaño final de partícula del producto.

El objetivo de gestionar los parámetros del molino de bolas es crear el entorno óptimo para colisiones controladas. No se trata de maximizar la velocidad o la fuerza, sino de equilibrar con precisión las fuerzas de impacto y atrición para lograr la reducción de tamaño de partícula deseada de manera eficiente.

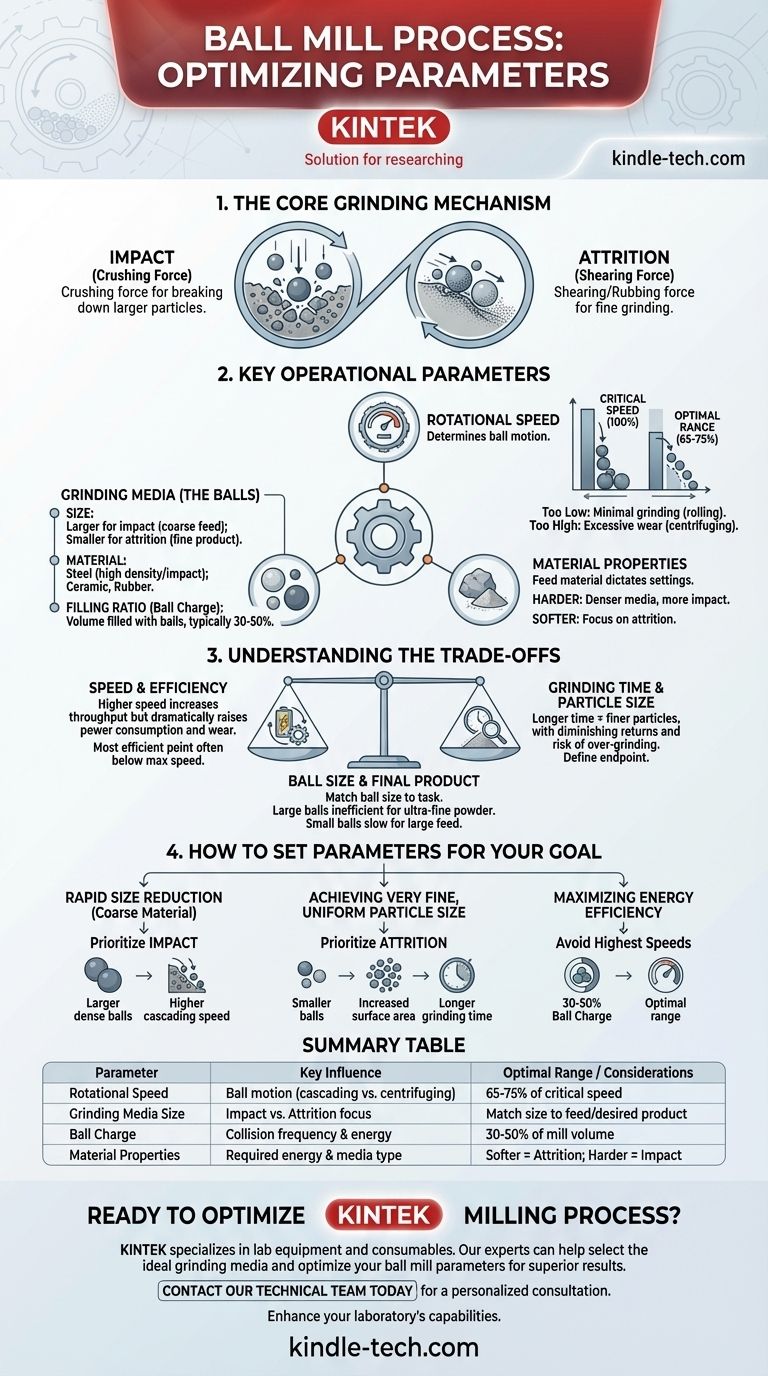

El Mecanismo Central de Molienda

Un molino de bolas reduce el tamaño del material a través de dos fuerzas físicas principales. Su control sobre los parámetros operativos consiste fundamentalmente en manipular el equilibrio entre estas dos acciones.

Comprensión del Impacto

El impacto es la fuerza de trituración que ocurre cuando los medios de molienda (las bolas) son levantados por la carcasa giratoria y caen sobre el material de abajo. Esta acción es más efectiva para descomponer partículas más grandes y gruesas.

Comprensión de la Atrición

La atrición es la fuerza de cizallamiento y fricción que ocurre cuando las bolas y las partículas de material se deslizan y ruedan unas contra otras. Esta acción es responsable de moler las partículas hasta un tamaño mucho más fino.

Parámetros Operativos Clave y Su Influencia

Cada parámetro sirve como palanca para ajustar el proceso de molienda. Comprender cómo afecta cada uno a la dinámica interna del molino es fundamental para el control del proceso.

Velocidad de Rotación

Este es posiblemente el parámetro más crítico. La velocidad determina cómo se mueven las bolas dentro del molino.

El concepto de velocidad crítica es la velocidad de rotación a la que la fuerza centrífuga hace que las bolas se adhieran a la pared interior de la carcasa, deteniendo cualquier acción de molienda. La operación efectiva se produce a un porcentaje de esta velocidad, típicamente del 65 al 75%.

Si la velocidad es demasiado baja, las bolas simplemente ruedan por el fondo del molino, lo que provoca una molienda mínima. Si la velocidad es demasiado alta (acercándose a la velocidad crítica), las bolas son arrojadas contra el revestimiento, lo que provoca un desgaste excesivo y reduce la acción crucial de caída y cascada necesaria para el impacto.

Medios de Molienda (Las Bolas)

Las bolas son la herramienta principal para la reducción de tamaño. Sus características influyen directamente en el tipo de molienda que se produce.

- Tamaño: Las bolas más grandes crean impactos más potentes, ideales para descomponer material de alimentación grueso. Las bolas más pequeñas proporcionan una mayor área de superficie y más puntos de contacto, lo que favorece la atrición y produce un producto final más fino.

- Material: Las bolas se fabrican típicamente con acero, cerámica o caucho. Los materiales más densos, como el acero, proporcionan una mayor energía de impacto.

- Relación de Carga (Carga de Bolas): El volumen del molino lleno de bolas, típicamente entre el 30% y el 50%. Una carga demasiado baja da como resultado menos colisiones y una molienda ineficiente. Una carga demasiado alta restringe el movimiento de los medios, amortiguando su fuerza de impacto.

Propiedades del Material

Las características del material que se está moliendo (la "alimentación") dictan la configuración ideal para todos los demás parámetros. Los materiales más duros pueden requerir medios más densos y más fuerza de impacto, mientras que los materiales más blandos pueden molerse de manera más eficiente con un enfoque en la atrición.

Comprensión de las Compensaciones

Optimizar un molino de bolas es un proceso de equilibrio de factores en competencia. Rara vez existe una única configuración "mejor", solo la mejor configuración para un objetivo específico.

Velocidad vs. Eficiencia

Hacer funcionar el molino a una velocidad más alta aumenta el rendimiento hasta cierto punto, pero también aumenta drásticamente el consumo de energía y el desgaste del revestimiento del molino y los medios de molienda. El punto más eficiente energéticamente a menudo está muy por debajo de la velocidad operativa máxima posible.

Tiempo de Molienda vs. Tamaño de Partícula

Tiempos de molienda más largos producirán partículas más finas, pero con rendimientos decrecientes. La molienda excesiva puede desperdiciar una energía significativa y, en algunos casos, incluso alterar las propiedades químicas del material. Definir un punto final claro es crucial para un proceso eficiente.

Tamaño de Bola vs. Producto Final

Debe hacer coincidir el tamaño de la bola con la tarea. Usar bolas grandes para lograr un polvo ultrafino es muy ineficiente, ya que son deficientes en la atrición necesaria para la molienda fina. Por el contrario, usar bolas pequeñas para descomponer material de alimentación grande será un proceso extremadamente lento.

Cómo Establecer Parámetros para Su Objetivo

Su configuración óptima depende enteramente de su resultado deseado. Utilice estos principios como punto de partida para la optimización del proceso.

- Si su enfoque principal es la reducción rápida del tamaño de material grueso: Priorice las fuerzas de impacto utilizando medios de molienda más grandes y densos y operando a una velocidad que maximice el movimiento de cascada de las bolas.

- Si su enfoque principal es lograr un tamaño de partícula muy fino y uniforme: Priorice la atrición utilizando medios de molienda más pequeños para aumentar el contacto de la superficie, lo que puede requerir tiempos de molienda más largos.

- Si su enfoque principal es maximizar la eficiencia energética: Evite operar a las velocidades más altas posibles y asegúrese de que su carga de bolas esté dentro del rango óptimo del 30 al 50% para evitar el movimiento y el desperdicio de energía.

Ajustando sistemáticamente estos parámetros centrales, puede transformar su molino de bolas de un simple molinillo a una herramienta de ingeniería de precisión.

Tabla Resumen:

| Parámetro | Influencia Clave | Rango Óptimo / Consideraciones |

|---|---|---|

| Velocidad de Rotación | Determina el movimiento de la bola (en cascada vs. centrifugado) | 65-75% de la velocidad crítica |

| Tamaño del Medio de Molienda | Bolas más grandes para impacto (molienda gruesa); más pequeñas para atrición (molienda fina) | Hacer coincidir el tamaño con el material de alimentación y el producto deseado |

| Carga de Bolas (Relación de Llenado) | Volumen de medios que afecta la frecuencia y energía de colisión | Típicamente 30-50% del volumen del molino |

| Propiedades del Material | La dureza y el tamaño inicial dictan la energía requerida y el tipo de medio | Los materiales más blandos favorecen la atrición; los materiales más duros necesitan impacto |

¿Listo para Optimizar Su Proceso de Molienda?

Lograr el equilibrio perfecto entre impacto y atrición para su material específico es clave para la eficiencia del laboratorio y la calidad del producto. Los expertos de KINTEK se especializan en equipos de laboratorio y consumibles, proporcionando las soluciones adecuadas para sus desafíos de molienda.

Podemos ayudarle a seleccionar los medios de molienda ideales y optimizar los parámetros de su molino de bolas para ahorrar tiempo, reducir los costos de energía y lograr una distribución de tamaño de partícula superior.

Póngase en contacto con nuestro equipo técnico hoy mismo para una consulta personalizada y vea cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino de bolas de laboratorio con frasco de aleación metálica y bolas

- Molino de Tarros Horizontal de Cuatro Cuerpos de Laboratorio

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cuál es el tamaño de producto de un molino de bolas? Logre precisión a nivel de micrones para sus materiales

- ¿Por qué se utiliza un molino de bolas de laboratorio en la investigación de catalizadores de Co-Ni? Optimice la conversión de CO2 con molienda de precisión

- ¿Cuál es el propósito de la molienda de bolas? Una herramienta versátil para la síntesis y modificación de materiales

- ¿Cuáles son las desventajas de un molino de bolas? Alto consumo de energía, ruido y riesgos de contaminación

- ¿Cuál es la función del equipo de molienda de bolas en la preparación de electrolitos NZSSP? Optimizar la síntesis de estado sólido NASICON