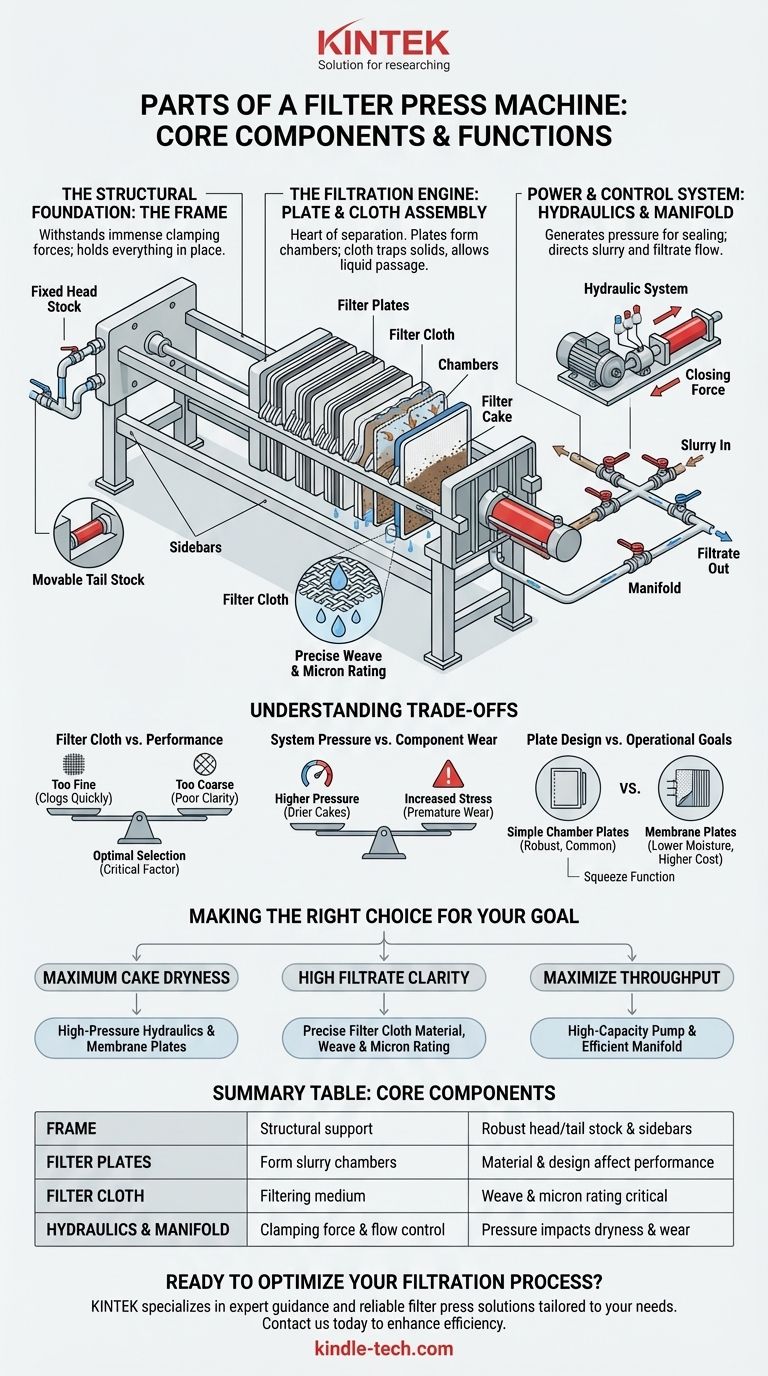

En esencia, una máquina de filtro prensa consta de cuatro componentes principales: el bastidor, las placas filtrantes, el colector y la tela filtrante. Estos elementos estructurales y de filtrado son activados por un sistema de potencia, típicamente hidráulico, que genera la inmensa presión requerida para una separación sólido-líquido efectiva.

Un filtro prensa es fundamentalmente un sistema mecánico sencillo. Utiliza un bastidor robusto y una inmensa presión hidráulica para comprimir una pila de placas cubiertas de tela, extrayendo físicamente el líquido de una lechada y dejando atrás "tortas" sólidas. Comprender el papel de cada componente es clave para optimizar su rendimiento.

La base estructural: El bastidor

El bastidor es el esqueleto de la máquina, diseñado para soportar las enormes fuerzas de sujeción generadas durante un ciclo de prensado. Su único propósito es mantener todo en su lugar bajo una presión extrema sin flexionarse ni fallar.

El cabezal y la cola

El bastidor consta de un cabezal fijo y una cola móvil. El cabezal es estacionario y contiene las conexiones de tuberías para la lechada y el filtrado, mientras que la cola alberga el cilindro hidráulico que proporciona la fuerza de cierre.

Las barras laterales

Dos barras laterales de alta resistencia conectan el cabezal y la cola. Estas barras no solo proporcionan la integridad estructural del bastidor, sino que también sirven como rieles sobre los que cuelgan y se deslizan las placas filtrantes.

El motor de filtración: El conjunto de placas y tela

Este es el corazón del filtro prensa donde ocurre la separación real. La combinación de placas y tela crea una serie de cámaras que contienen la lechada y filtran el líquido.

Las placas filtrantes

Las placas filtrantes son los componentes centrales que forman el paquete de filtros. Cuando se presionan juntas, sus superficies crean cámaras huecas que se llenan con la lechada. Suelen estar hechas de materiales duraderos como el polipropileno.

La tela filtrante

La tela filtrante es el verdadero medio filtrante. Cada placa se viste con una lámina de este tejido especialmente tejido. El tejido y el material de la tela se eligen con precisión para una aplicación específica para permitir que el líquido (filtrado) pase a través mientras retiene las partículas sólidas.

Cómo funcionan juntas

La lechada se bombea a las cámaras entre las placas cubiertas de tela. El sistema hidráulico sujeta las placas, y la presión fuerza el líquido a través de la tela filtrante. Los sólidos quedan atrapados en la superficie de la tela, acumulándose gradualmente para formar una densa "torta de filtración".

El sistema de potencia y control: Hidráulica y colector

Este sistema proporciona la fuerza y el control de flujo necesarios para operar la máquina de manera eficiente. Dicta la rapidez con la que se puede llenar la prensa, cuánta presión se aplica y cómo se descarga el líquido resultante.

El sistema hidráulico

El sistema hidráulico es la fuente de energía de la máquina. Consiste en un motor eléctrico, una bomba hidráulica, un cilindro y controles. Este sistema es responsable de abrir y, lo que es más importante, cerrar la prensa con la fuerza suficiente para sellar las placas y deshidratar la lechada.

El colector

El colector es la red integrada de tuberías y válvulas. Dirige el flujo de lechada hacia la prensa y canaliza el filtrado limpio hacia afuera. Un colector bien diseñado asegura que todas las cámaras se llenen de manera uniforme y eficiente.

Comprendiendo las compensaciones

La elección y el mantenimiento de estos componentes implican equilibrar objetivos operativos contrapuestos. Una elección incorrecta en un área afectará negativamente el rendimiento de todo el sistema.

Tela filtrante vs. Rendimiento

La selección de la tela filtrante es el factor más crítico para optimizar el rendimiento. Una tela demasiado fina puede "cegarse" u obstruirse rápidamente, mientras que una tela demasiado gruesa permitirá el paso de sólidos, lo que resultará en una mala claridad del filtrado.

Presión del sistema vs. Desgaste de los componentes

Una mayor presión hidráulica da como resultado tortas filtrantes más secas, lo que a menudo es deseable. Sin embargo, operar a la máxima presión aumenta la tensión en el bastidor, las placas y la tela, lo que puede provocar un desgaste prematuro y mayores costos de mantenimiento.

Diseño de placas vs. Objetivos operativos

Las placas de cámara simples son robustas y comunes, pero las placas de membrana especializadas ofrecen una función de "apriete" secundaria. Estas placas inflables pueden lograr un contenido de humedad significativamente menor en la torta final, pero añaden complejidad y costo al sistema.

Tomar la decisión correcta para su objetivo

La configuración ideal de un filtro prensa depende enteramente de su objetivo principal.

- Si su objetivo principal es lograr la máxima sequedad de la torta: Priorice un sistema hidráulico de alta presión y considere invertir en placas filtrantes de membrana.

- Si su objetivo principal es garantizar una alta claridad del filtrado: Su decisión más crítica será el material preciso, el tejido y la clasificación de micras de su tela filtrante.

- Si su objetivo principal es maximizar el rendimiento y la velocidad de procesamiento: Céntrese en una bomba de alta capacidad y un colector diseñado eficientemente para ciclos rápidos de llenado y descarga.

Comprender cómo interactúan estos componentes principales le permite operar, solucionar problemas y optimizar su proceso de filtración de manera efectiva.

Tabla resumen:

| Componente | Función principal | Consideraciones clave |

|---|---|---|

| Bastidor | Proporciona soporte estructural para soportar alta presión. | Incluye cabezal/cola y barras laterales; debe ser robusto. |

| Placas filtrantes | Forman cámaras huecas que contienen la lechada para la filtración. | El material (por ejemplo, polipropileno) y el diseño (por ejemplo, placas de membrana) afectan el rendimiento. |

| Tela filtrante | El medio filtrante real que separa los sólidos del líquido. | El tejido y la clasificación de micras son críticos para la claridad y para evitar obstrucciones. |

| Sistema hidráulico y colector | Genera fuerza de sujeción y controla el flujo de lechada/filtrado. | Los ajustes de presión impactan la sequedad de la torta y el desgaste de los componentes. |

¿Listo para optimizar su proceso de filtración? La configuración correcta de estos componentes es clave para lograr sus objetivos de sequedad de la torta, claridad del filtrado y rendimiento. KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo orientación experta y soluciones confiables de filtro prensa adaptadas a las necesidades específicas de su laboratorio. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de su separación sólido-líquido.

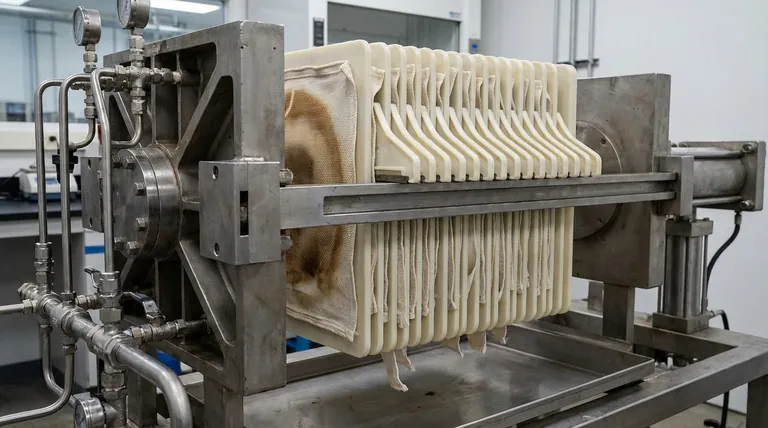

Guía Visual

Productos relacionados

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Máquina de prueba de filtros FPV para propiedades de dispersión de polímeros y pigmentos

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son las desventajas de la prensa de filtros de placas y bastidor? Altos costos de mano de obra y procesamiento por lotes ineficiente

- ¿Cuáles son las limitaciones y desventajas de la metalurgia de polvos? Comprenda las compensaciones para su aplicación

- ¿Cuál es la fuente de energía para la pirólisis? Del calor externo a los sistemas autosostenibles

- ¿Son la biomasa y el biodiésel verdaderamente sostenibles? La sorprendente verdad detrás de su etiqueta 'verde'

- ¿Cuáles son los defectos del metal sinterizado? Comprendiendo la porosidad, el agrietamiento y la deformación

- ¿La fusión requiere un aumento de temperatura? Entendiendo el calor latente y los cambios de fase

- ¿Cuál es la función del control de temperatura durante la etapa de secado del proceso de gasificación de biomasa? Optimizar el rendimiento

- ¿Cuál es el papel del KBr en el FTIR? Una guía para el análisis de muestras sólidas de alta calidad